Энциклопедия

0 комментариев

Poka-yoke (Принцип нулевой ошибки, англ. Zero defects) – предотвращение ошибок, метод, благодаря которому работу можно сделать только одним правильным способом и дефект просто не может появиться. Принцип нулевой ошибки означает: допускается минимум ошибок или всего одна. При инициировании программ нулевой ошибки отношение к дефектам следующее: промахи из-за забывчивости, случайной перестановки, перепутывания, неправильного считывания, ложной интерпретации, заблуждений, незнания или невнимательности возможны и неизбежны. Однако они должны рассматриваться сотрудниками как нормальное явление. Их следует вскрывать и нельзя замалчивать. Необходимо искать не виновников дефекта, а его причину.

Причины дефектов отыскиваются путем разделения следующих понятий: причина – промах и заблуждение – сотрудник – действие – дефект, возникший в продукте. Таким образом, определяется механизм предотвращения ошибок. Его основные моменты:

создание предпосылок для бездефектной работы,

внедрение методов бездефектной работы,

систематическое устранение возникших ошибок,

принятие мер предосторожности и внедрение простых технических систем, позволяющих сотрудникам предотвратить совершение промаха (poka-случайная, непреднамеренная ошибка; yoka- избежание, сокращение количества ошибок).

Применение метода Poka Yoke

При определение ошибок в области входного контроля– в таком случае дефект выявится до того, как будут совершены те или иные операции.

При контроле завершенного процесса.

При проверке в ходе выполнения процесса самим работником.

При передаче изделия на последующие процессы.

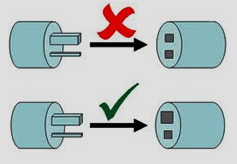

Для предотвращения ошибок необходимо отнести проверку качества в структуру выполняемых процессов в качестве их рабочего этапа. Метод Poka-yoke, применяемый вместе с другими инструментами бережливого производства, служит гарантией того, что изделие бездефектно, а процесс его производства протекает без сбоев (см. схему 1).

Схема 1. Принцип действия Poka-yoke

Производственный Пример: при сверлении на вертикально-сверлильном станке со стойкой обрабатываемое изделие часто закреплялось в зеркально перевернутом виде. Результат – неправильное положение сверления, которое было обнаружено только при монтаже. Причина дефекта: Ошибка при закреплении изделия.

Вопрос: Как можно предотвратить этот дефект? Типичная ошибка, которую можно устранить, используя:

устройства;

позиционирование на сверлильной стойке;

обучение персонала;

оптический контроль.

Дефекта больше не будет!

Сегодня для предотвращения ошибочных действий применяются жесткие и мягкие мероприятия. К жестким относятся: геометрически замкнутые формы, точные размеры, одинаковый материал, проверка процесса с отключением и др. Часто применяются более мягкие мероприятия, как например, использование окрашивания разными цветами, различных конфигураций или в последовательностей в выполнении монтажа, свечение, сигналы, указания.

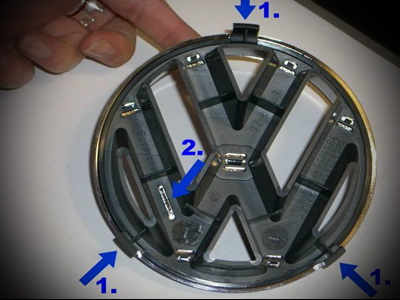

Производственные Примеры:

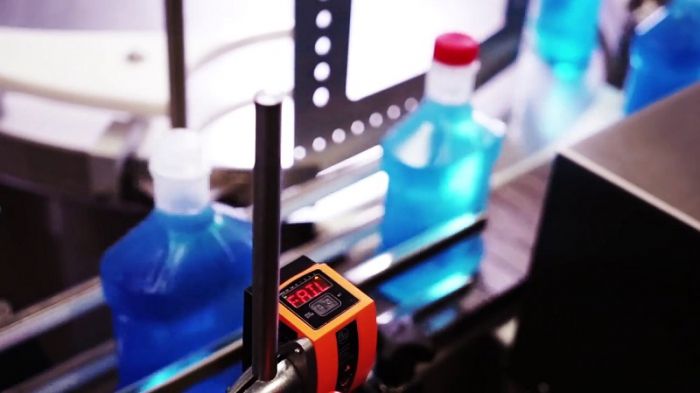

Схема 2. Poka-yoke во вспомогательных материалах на японском предприятии.

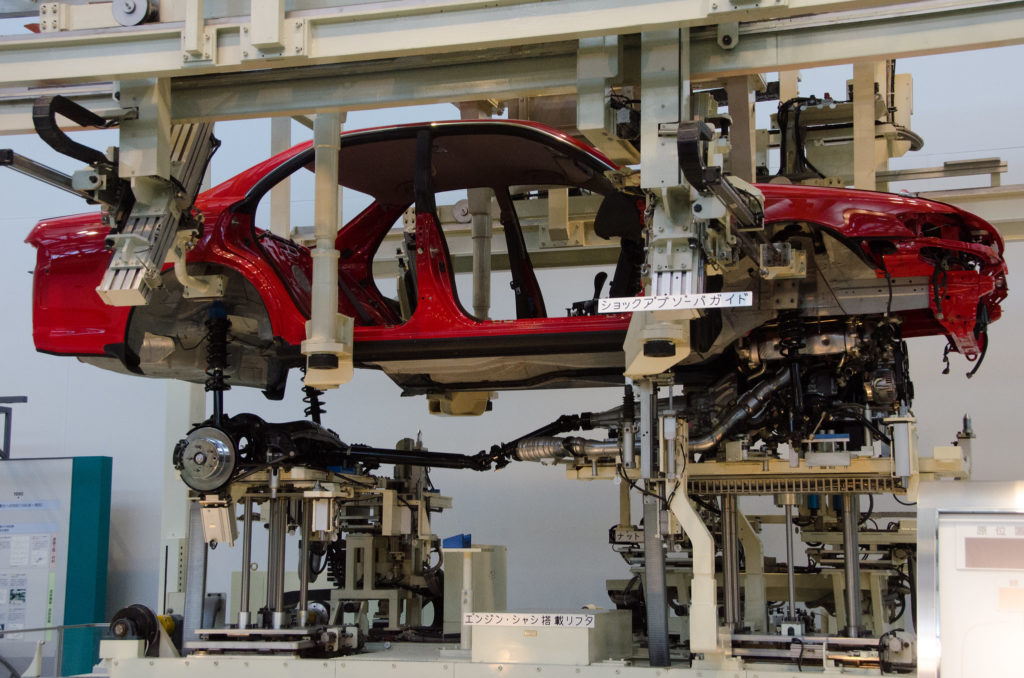

Схема 3. Poka-yokeв процессе установки детали на немецком предприятии.

Больше практических примеров можно найти в Альманахе «Управление производством».

Выдвинутый доктором Схинго производственный принцип нулевой ошибки базируется на 3 компонентах:

Анализ причины: Проверка и нахождение возможных ошибочных действий происходит не только после завершения процесса. Распознанные ошибочные действия могут предотвращаться так еще в ходе их возникновения, прежде чем их результатом станет изготовление брака. Вследствие этого возможнополное предотвращение дефектов.

100%-й контроль: с помощью простых и эффективных устройств ошибочные действия обнаруживаются еще в текущей стадии процесса. Благодаря простоте и экономичности устройств возможно не только выборочная проверка, но и каждая отдельной детаи.

Немедленные меры по исправлению: возможно очень короткое время реакции от обнаруживания ошибки до введения необходимого корректирующего мероприятия.

Термин по теме: Дзидока (Jidoka)

Статья по теме: Poka Yoké в промышенном комплексе РЕНО

Poka-yoke (Принцип нулевой ошибки, англ. Zero defects) – предотвращение ошибок, метод, благодаря которому работу можно сделать только одним правильным способом и дефект просто не может появиться. Принцип нулевой ошибки означает: допускается минимум ошибок или всего одна. При инициировании программ нулевой ошибки отношение к дефектам следующее: промахи из-за забывчивости, случайной перестановки, перепутывания, неправильного считывания, ложной интерпретации, заблуждений, незнания или невнимательности возможны и неизбежны. Однако они должны рассматриваться сотрудниками как нормальное явление. Их следует вскрывать и нельзя замалчивать. Необходимо искать не виновников дефекта, а его причину.

Причины дефектов отыскиваются путем разделения следующих понятий: причина – промах и заблуждение – сотрудник – действие – дефект, возникший в продукте. Таким образом, определяется механизм предотвращения ошибок. Его основные моменты:

- создание предпосылок для бездефектной работы,

- внедрение методов бездефектной работы,

- систематическое устранение возникших ошибок,

- принятие мер предосторожности и внедрение простых технических систем, позволяющих сотрудникам предотвратить совершение промаха (poka-случайная, непреднамеренная ошибка; yoka- избежание, сокращение количества ошибок).

Применение метода Poka Yoke

- При определение ошибок в области входного контроля– в таком случае дефект выявится до того, как будут совершены те или иные операции.

- При контроле завершенного процесса.

- При проверке в ходе выполнения процесса самим работником.

- При передаче изделия на последующие процессы.

Для предотвращения ошибок необходимо отнести проверку качества в структуру выполняемых процессов в качестве их рабочего этапа. Метод Poka-yoke, применяемый вместе с другими инструментами бережливого производства, служит гарантией того, что изделие бездефектно, а процесс его производства протекает без сбоев (см. схему 1).

Схема 1. Принцип действия Poka-yoke

Производственный Пример: при сверлении на вертикально-сверлильном станке со стойкой обрабатываемое изделие часто закреплялось в зеркально перевернутом виде. Результат – неправильное положение сверления, которое было обнаружено только при монтаже. Причина дефекта: Ошибка при закреплении изделия.

Вопрос: Как можно предотвратить этот дефект? Типичная ошибка, которую можно устранить, используя:

- устройства;

- позиционирование на сверлильной стойке;

- обучение персонала;

- оптический контроль.

Дефекта больше не будет!

Сегодня для предотвращения ошибочных действий применяются жесткие и мягкие мероприятия. К жестким относятся: геометрически замкнутые формы, точные размеры, одинаковый материал, проверка процесса с отключением и др. Часто применяются более мягкие мероприятия, как например, использование окрашивания разными цветами, различных конфигураций или в последовательностей в выполнении монтажа, свечение, сигналы, указания.

Производственные Примеры:

Схема 2. Poka-yoke во вспомогательных материалах на японском предприятии.

Схема 3. Poka-yokeв процессе установки детали на немецком предприятии.

Больше практических примеров можно найти в Альманахе «Управление производством».

Выдвинутый доктором Схинго производственный принцип нулевой ошибки базируется на 3 компонентах:

- Анализ причины: Проверка и нахождение возможных ошибочных действий происходит не только после завершения процесса. Распознанные ошибочные действия могут предотвращаться так еще в ходе их возникновения, прежде чем их результатом станет изготовление брака. Вследствие этого возможнополное предотвращение дефектов.

- 100%-й контроль: с помощью простых и эффективных устройств ошибочные действия обнаруживаются еще в текущей стадии процесса. Благодаря простоте и экономичности устройств возможно не только выборочная проверка, но и каждая отдельной детаи.

- Немедленные меры по исправлению: возможно очень короткое время реакции от обнаруживания ошибки до введения необходимого корректирующего мероприятия.

Термин по теме: Дзидока (Jidoka)

Статья по теме: Poka Yoké в промышенном комплексе РЕНО

Poka-yoke (звучит как пока ёкэ) — забавный на слух японский термин, который обозначает один из инструментов бережливого производства. Оказывается, мы сталкиваемся с ним каждый день. Только на русском он звучит как «принцип нулевой ошибки» или «защита от дурака».

На английский poka-yoke дословно переводится как «avoid mistakes», т.е. «избегать ошибок». А на практике используется адаптированный перевод — mistake proofing или error proofing (защита от ошибок).

Poka-yoke — это методы и приспособления, которые помогают избежать ошибок или вовремя выявить их в процессе произодства при управлении проектом.

Устройства защиты от дурака предохраняют не просто от ошибок, а от ошибок, вызванных человеческим фактором:

- невнимательностью

- забывчивостью

- неосторожностью

- незнанием

- усталостью

- и даже саботажем.

Люди ошибаются, а poka-yoke приспособления не дают им допустить ошибку.

Принцип действия poka-yoke характеризуются:

- стопроцентным охватом проверки

- быстрой обратной связью

- низкой стоимостью и простотой.

Устройства poka-yoke работают по принципу pass no defect — не пропустить ни одного дефекта.

История создания методов poka-yoke

Poka-yoke призван устранить ошибки, основанные на человеческом факторе. Защита от ошибок использовалась на предприятиях в том или ином виде задолго до формирования концепции poka-yoke. Формализовали эту систему в Toyota.

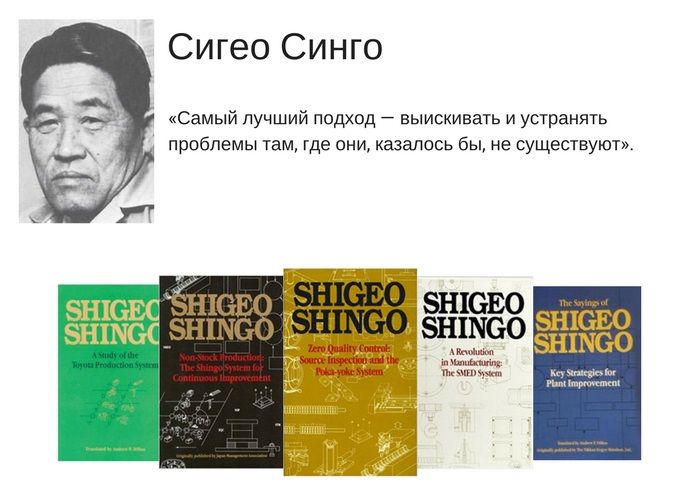

Изобретатель методов poka-yoke — японский инженер Сигео Синго (1909-1990), эксперт в области производства и один из создателей производственной системы Toyota. Сигео Синго разработал подход Zero Quality Control (ZQC), или Zero Defects (ноль дефектов).

Zero defects метод основан на убеждении, что возникновению дефектов препятствует такой контроль производственного процесса, при котором дефект не возникнет, даже если машина или человек совершат ошибку.

Акцент контроля качества смещается с проверки готовой продукции на факт брака на предупреждение возникновения брака на каждом этапе производства.

При этом ключевая роль в предупреждении дефектов принадлежит производственному персоналу, который вовлечен в процесс обеспечения качества.

Poka-yoke или метод нулевой ошибки — один из ключевых аспектов ZQC. Система poka-yoke использует сенсоры или другие устройства, которые буквально не дают оператору совершить ошибку.

Они регулируют производственный процесс и предотвращают дефекты одним из двух способов:

- Система контроля — останавливает оборудование, когда возникает нарушение нормы, или блокирует заготовку зажимами, чтобы она не двигалась дальше по конвейеру, пока не будет обработана как требуется. Это более предпочтительная система, поскольку она не зависит от оператора.

- Система предупреждения — посылает оператору сигнал остановить машину или устранить проблему. Зависит от оператора, поэтому человеческий фактор не полностью исключен.

Poka-yoke не ищет виновных в ошибках, цель метода — найти и устранить слабые места в производственной системе, из-за которых ошибка стала возможной.

Уровни устройств poka-yoke

Способы защиты от дурака делятся на три уровня по возрастанию эффективности:

- 1-й уровень — обнаруживает несоответствие деталей или продукции. Система обнаруживает дефектную деталь, но не отбрасывает её.

- 2-й уровень — не допускает несоответствие. Система не дает обработать дефектную деталь на следующей стадии производственного процесса.

- 3-й уровень — конструкционная защита, например, изделие имеет такую конструкцию, что установить или собрать его непредусмотренным образом невозможно.

Принципы защиты от ошибок

Существует шесть принципов или методов защиты от ошибок. Они перечислены в порядке приоритета:

- Устранение: этот метод устраняет возможность ошибки путем редизайна продукта или процесса так, чтобы проблемная операция или деталь вообще больше не требовались.

Пример: упрощение продукта или соединение деталей, чтобы избежать дефектов продукта или сборки. - Замещение: чтобы повысить надежность, нужно заменить непредсказуемый процесс на более надежный.

Пример: Использование роботизации и автоматизации, чтобы предотвратить ошибки ручной сборки. Применение автоматических диспенсеров или аппликаторов для точной дозировки жидких материалов. - Предупреждение: инженеры-конструкторы должны разработать такой продукт или процесс, чтобы вообще невозможно было совершить ошибку.

Пример: Конструктивные особенности деталей, которые допускают только правильную сборку; уникальные разъемы для избежания неправильного подключения кабелей; симметричные детали, которые позволяют избежать неправильной установки. - Облегчение: Использование определенных методов и группирование шагов облегчают выполнение процесса сборки.

Пример: Визуальные элементы управления, которые включают цветовое кодирование, маркировку деталей. Промежуточный ящик, который визуально контролирует, чтобы все детали были собраны. Нанесение характеристик на детали. - Обнаружение: Ошибки обнаруживаются до того, как они перейдут на следующий производственный процесс, чтобы оператор мог быстро исправить проблему.

Пример: Сенсорные датчики в производственном процессе, которые определяют, что детали собраны неправильно. - Смягчение: Старание уменьшить влияние ошибок.

Пример: Предохранители для предотвращения перегрузки цепей в результате коротких замыканий.

Основные методы poka-yoke

Существует три типа методов защиты от ошибок: контактные методы, считывающие методы и методы последовательного движения.

Контактные методы

Определяют, контактирует ли деталь или продукт физически или энергетически с чувствительным элементом. Примером физического контакта может быть концевой переключатель, который прижимается и подает сигнал, когда его подвижные механизмы касаются изделия. Пример энергетического контакта — фотоэлектрические пучки, которые чувствуют, когда что-то не так в проверяемом объекте.

Лучшие контактные методы — это пассивные устройства, такие как направляющие штыри или блоки, которые не дают неправильно разместить заготовки на конвейере.

Считывающие методы

Следует использовать, когда рабочий процесс делится на фиксированное количество операций, или продукт состоит из фиксированного количества деталей. В соответствии с этим методом устройство считывает количество деталей и передает продукт на следующий процесс только, когда достигнуто нужное значение.

Методы последовательного движения

Определяют, выполнена ли операция в заданный период времени. Также могут использоваться, чтобы проверить, выполняются ли операции в правильной последовательности. В этих методах обычно используют сенсоры или устройства с фотоэлектрическими выключателями, подключенные к таймеру.

Типы чувствительных устройств

Существует три типа чувствительных устройств, применяемых для защиты от ошибок:

- сенсоры физического контакта

- сенсоры энергетического контакта

- сенсоры, которые определяют изменения физических условий.

Сенсоры физического контакта

Этот тип устройств работает по принципу физического касания детали или части оборудования. Обычно такое устройство посылает электронный сигнал в момент контакта. Вот некоторые примеры таких устройств:

- Концевые переключатели — подтверждают наличие и положение объектов, которые касаются маленького рычага на переключателе. Самые распространенные и недорогие устройства.

- Сенсорные переключатели — аналогичны концевым выключателям, но активируются легким прикосновением объекта к тонкой «антенне».

- Триметрон — это чувствительные игольчатые датчики, которые посылают сигналы для звукового оповещения или остановки оборудования, когда измерения объекта выходят за пределы допустимого диапазона.

Энергетические сенсорные датчики

В этих устройствах для выявления ошибки служит не физический, а энергетический контакт. Вот некоторые примеры:

- Бесконтактные переключатели — эти устройства используют лучи света для проверки прозрачных объектов, оценки сварных швов и проверки правильности цвета или размера объекта, прохождения объектов на конвейере, поставки и подачи деталей на конвейер.

- Лучевые датчики — похожи на бесконтактные переключатели, но для обнаружения ошибок используют лучи электронов.

Сенсор проверяет наличие крышек на бутылках. Если крышка отсутствует или плохо закручена, бутылка автоматически убирается с конвейера.

К другим типам энергетических сенсорных устройств относятся:

- Волоконные датчики

- Датчики площади

- Датчики положения

- Датчики габаритов

- Датчики вибрации

- Датчики перемещения

- Датчики для обнаружения проходов металла

- Датчики цветовой маркировки

- Датчики контроля двойной подачи

- Датчики положения объекта сварки

Сенсоры, которые определяют изменения физических условий

Этот тип датчиков определяет изменение условий производства, таких как давление, температура или электрический ток. В пример можно привести датчики давления, термостаты, измерительные реле.

7 ключей к внедрению эффективной системы защиты от ошибок

Чтобы эффективно внедрить метод нулевой ошибки, нужно отталкиваться от следующих рекомендаций:

- Сформируйте команду для внедрения poka-yoke и всегда учитывайте мнение людей, которые непосредственно участвуют в производственном процессе. В этом случае успех вероятнее, чем при привлечении внешних технических экспертов.

- Используйте систематизирование потока ценности, чтобы определить, где нужно повысить стабильность процесса. Это позволит сосредоточиться на областях, которые будут влиять на непрерывный поток.

- Используйте систематизирование процесса внутри выбранной области, чтобы четко определить каждый шаг процесса.

- Применяйте простую методологию решения проблем, например, диаграмму причинно-следственных связей, чтобы определить коренные причины проблем внутри процесса. Так вы выявите те шаги процесса, которые требуют внедрения защиты от ошибок.

- Используйте самую простую работающую технологию poka-yoke. Во многих случаях такие простые устройства как направляющие штифты и концевые выключатели будут отлично справляться. Однако в других случаях понадобятся более сложные системы.

- Отдавайте предпочтение контролирующим, а не предупреждающим системам, поскольку контролирующие системы не зависят от оператора.

- Заведите стандартную форму для каждого устройства poka-yoke со следующими полями:

- проблема

- тревожный сигнал

- действия в случае чрезвычайной ситуации

- способ и частота подтверждения правильности работы

- способ проверки качества в случае поломки.

Poka-yoke устройства вокруг нас

Люди допускают ошибки не только на производстве, но и в процессе использования продуктов. Эти ошибки ведут, как минимум, к поломкам, как максимум, к возникновению серьезной опасности. Поэтому производители встраивают защиту от дурака в конструкцию своих изделий.

Poka-yoke в быту

Например, электрочайник отключится сам, когда вода закипит, благодаря датчику пара. Вы не забудете его выключить. Свисток на обычном чайнике для плиты — тоже что-то вроде poka-yoke приспособления.

Стиральная машина не начнет стирать, пока вы плотно не закроете дверцу, а значит, потопа не будет.

Ребенок не попробует лекарство, которое упаковано в баночку со специальной защитой от детей.

Лифт автоматически откроет двери, если наткнется на препятствие при закрытии.

Современный утюг выключится сам, если вы про него забудете.

Poka-yoke в автомобиле

Современные автомобили просто напичканы устройствами защиты от дурака. Правда, они не такие дешевые, как предполагает концепция poka-yoke, но зато спасают жизни.

К ним относятся активные и пассивные системы безопасности, например:

- система экстренного торможения

- система обнаружения пешеходов

- парковочная система

- система кругового обзора

- система аварийного рулевого управления

- система ночного видения

- система распознавания дорожных знаков

- система контроля усталости водителя.

Poka-yoke в программном обеспечении

Классический пример Poka Yoke — элементы интерфейса, которые запрашивают подтверждение на удаление данных, чтобы пользователь случайно не стер нужную информацию. Чтобы вы случайно не удалили изменения в вордовском файле, система предложит вам его сохранить. Google пошел еще дальше и сам сохраняет изменения после ввода каждого символа.

Примерами защиты от дурака могут быть обязательные поля форм и поля с заданным форматом ввода данных.

Книги по теме

Zero Quality Control: Source Inspection and the Poka-Yoke System / Shigeo Shingo

Книга от создателя системы poka-yoke Сигео Синго, впервые опубликованная в 1986 году. В ней автор обосновывает важность применения устройств защиты от ошибок для достижения безупречного качества продукции. Он называет 112 примеров устройств poka-yoke, работающих в цехах. Внедрение этих устройств обошлось меньше $100.

Poka-Yoke: Improving Product Quality by Preventing Defects / Nikkan Kogyo Shimbun

Первая часть книги в простой иллюстрированной форме рассказывает о концепции poka-yoke и ее особенностях. Во второй части автор приводит множество примеров устройств защиты от ошибок, используемых на японских предприятиях.

Вердикт

Система poka-yoke — очередное гениальное изобретение японцев. За 30 лет устройства poka-yoke эволюционировали вместе с производственным оборудованием. Они перестали быть дешевыми, как гласит один из принципов концепции, но стали гораздо эффективнее.

Сейчас это современные сенсоры, датчики, конструктивные особенности линий, которые обнаруживают дефектные детали и заготовки среди тысяч других и сами удаляют их с конвейера.

Само понятие защиты от ошибок стало шире: специальные устройства, конструктивные особенности и просто предупреждения оберегают нас от ошибок в повседневной жизни.

Благодаря poka-yoke у нас определенно меньше проблем.

Время чтения: 7 мин.

Как известно, людям свойственно ошибаться. Иногда ошибки бывают настолько

глупыми, что человек никак не может понять, как он вообще умудрился сделать

нечто подобное. Когда уже поздно…

И вот такие глупейшие «необязательные» ошибки, которых, на первый взгляд

легко избежать, порой обходятся весьма дорого. Цифра, помещенная не в ту

колонку Excel, грамматическая ошибка в презентации, электронное письмо,

отправленное не тому адресату могут в буквальном смысле похоронить проект.

А такие ошибки, как баг в критически важном программном обеспечении или

оставленный инструмент в операционной ране переносят нас из области потерянных

возможностей в область профессиональной халатности.

Для того, чтобы избегать подобных глупых ошибок и существует метод poka-yoke (читается как пока-ёкэ). Изобретение (а точнее формализацию и адаптацию к условиям производства) этого метода приписывают японскому инженеру Сигэо Синго.

Название poka-yoke происходит от двух японских слов: избегать (yokeru) и

ошибка (poka). Изначально концепция Сигэо Синго называлась baka-yoke, что можно

перевести как «защита от идиота». Но когда, согласно легенде, Синго излагал

свои идеи перед рабочими производственной линии Toyota, одна из работниц

расплакалась. «Я не идиот!» — возмутилась она. Тогда инженер решил переименовать

концепцию в «защиту от ошибок», а не от идиота.1

Тем не менее, в русском языке poka-yoke традиционно обозначается как

«защита от дурака». Иногда poka-yoke называют принципом нулевой ошибки.

Принцип метода

Идея poka-yoke проста. В рабочий процесс необходимо закладывать механизмы, выявляющие ошибки, предотвращающие их или обеспечивающие выполнение процесса только надлежащим образом. Сигэо Синго искал простейшие, надежнейшие и наиболее дешевые способы создания таких механизмов.

Например, если необходимо, чтобы рабочий сборочной линии при выполнении определенного процесса использовал непременно три болта, следует доставлять ему болты в упаковке по три штуки. Тогда, если он вкрутит меньше трех болтов, то сразу заметит и исправит эту ошибку.1

Можно привести и бытовые примеры защиты от дурака. Например, в некоторых

автомобилях с механической коробкой передач перед тем как включить зажигание

нужно нажать педаль сцепления. А многие автомобили с автоматической коробкой не

заводятся, если коробка передач не стоит в положении «парковка». Наиболее

простой пример — дополнительное отверстие слива, расположенное у верхней кромки

раковины. Если забудете выключить воду — она не перельется через край.

В борьбе за чистоту речи

Майкл Шрейг из бизнес-школы при

Массачусетском технологическом институте приводит такой пример — уже из

профессиональной области. Он и его коллеги зачастую вели слишком эмоциональную

переписку, используя не слишком подходящую для рабочей коммуникации лексику.

Эмоции проходили, а испорченные отношения оставались. Тогда Шрейг создал

простой фильтр для исходящих сообщений, который не пропускал слова, типа

«идиот», «дебил», «придурок», «задница» и т.п. Если в сообщении были такие

слова, программа спрашивала: «Вы действительно хотите это отправить?» Если отправитель

выбирал «да», то следовал вопрос: «Вы уверены?»

Шрейг предложил свой poka-yoke фильтр Microsoft. Но компания не

заинтересовалась.1

В

наше время роль технологий как никогда велика. Пытаться заменить человека

технологией — стало всеобщей тенденцией. Ведущие хай-тек компании уже работают

над тем, чтобы создать автомобили без водителей, офисы без офисных работников,

станки без операторов и т.д. Но возможно, самое лучшее, что могут сделать

машины — это выявлять, минимизировать и устранять наши ошибки?

Poka-yoke

— пример Toyota

А

вот как используется принцип poka-yoke в компании Toyota, откуда, собственно,

этот принцип и происходит.

Вся

производственная система Toyota направлена на обеспечение максимальной

эффективности и безошибочных процессов. Часть системы — оборудование, которое

автоматически останавливается при возникновении ошибки. Это ведет к выявлению,

исправлению, а то и полному предотвращению ошибок.

Другой

вариант обеспечения poka-yoke — оборудование, которое просто не позволяет

выполнение операций ненадлежащим образом. Например, удерживающие устройства,

используемые при вытачивании деталей, устроены на производстве Toyota таким

образом, что они позволяют удержание детали только в правильном положении.

Вставить деталь неправильным образом просто невозможно.2

И

подобные механизмы применяются в Toyota на самых разных этапах производства. В

целом, можно выделить механизмы poka-yoke, которые извещают оператора о

возможности возникновения ошибки, и механизмы, которые предотвращают

возникновение ошибок. Сигэо Синго назвал их предупреждающей poka-yoke и

контролирующей poka-yoke, соответственно.3

Ошибки неизбежны, но…

Сигэо Синго утверждает, что ошибки неизбежны на любом производстве. Но если на производстве имеются адекватные механизмы poka-yoke, то ошибки не переходят в дефекты. А устранение дефектов, в свою очередь, ведет к снижению стоимости ошибок.3

Релевантно: В чем секрет японского производства. Монодзукури — что это, и как оно работает

- Schrage M. Poka-Yoke is Not a Joke. Harvard Business Review. Feb 04, 2010.

- The official blog of Toyota GB — Poka-yoke – Toyota Production System guide.

- Shingo, Shigeo; Dillon, Andrew (1989). A study of the Toyota production system from an industrial engineering viewpoint. Portland, OR: Productivity Press

На главную ИЛИ ЧИТАТЬ ЕЩЕ:

Сбои в планировании ресурсов могут стоить сотни миллионов долларов. Примеры Nike, Hershey’s и Hewlett-Packard

Компании Nike, Hershey’s и Hewlett-Packard убедились в том, что сбои в планировании ресурсов, т.е. обеспечении соответствия ресурсов и операций, могут стоить сотни …

Плохие парни зарабатывают на 18% больше, чем хорошие

Результаты исследований свидетельствуют, что «плохие парни» используют своих коллег, поэтому они больше зарабатывают и быстрее делают карьеру.

Ложные корпоративные ценности разрушительны для компании. Мнение эксперта

Нередко руководители организаций «назначают» ценности своей компании. Подобные ложные корпоративные ценности часто ухудшают ситуацию.

Как заставить медиа работать на себя. Сколько стоит хайп — история ShipYourEnemiesGlitter и Мэтью Карпентера

Чего можно добиться, если заставить медиа работать на себя? Пример проекта ShipYourEnemiesGlitter показывает, что умелая манипуляция СМИ дает свои результаты.

Производственные принципы Toyota и личностный рост. Принципы Toyota используются консультантами по персональному развитию

Как оказывается, производственная система Toyota может использоваться и в области личностного развития. Консультатнты по личностному росту используют принципы Toyota в своей работе.

Илон Маск в Симпсонах, Детстве Шелдона, Южном парке, Теории большого взрыва и Железном человеке 2

Илон Маск в Симпсонах — романтик, в Детстве Шелдона — циник, в Железном человеке — мечтатель, в Теории большого взрыва — филантроп, …

Проблема асимметрии информации и должностные преступления. Xerox — кейс на 6,4 миллиарда долларов

Асимметрия информации — главная предпосылка корпоративной преступности. В компании Xerox были выявлены обманные бухгалтерские схемы, благодаря которым были осуществелны манипуляции на общую …

Борьба за власть в компании. Почему высокопоставленным руководителям трудно работать вместе — результаты исследований

Конкуренция среди высших менеджеров имеет в своей основе паранойю, выяснили ученые. Борьба за власть в компании возникает от необоснованно…

Система канбан. В чем суть

Канбан — простая система, используемая на предприятиях Тойота, позволяющая отслеживать необходимость пополнения запасов деталей в сборочных ячейках. Для этого используются специальные карточки …

Изобретательность в решении проблем делает бизнес успешным. Примеры

Зачастую простая человеческая изобретательность в решении проблем делает ненужными сложные технологические и управленческие решения. Например, компания…

Синдром самозванца — что это и как с ним бороться

Синдром самозванца — психологическое состояние, когда человек чувствует, что он не заслуживает своих собственных достижений и успехов…

Больше никаких боссов — это приказ. Кто стоит за идеями холакратии

Холакратия — система управления и вариант организационной структуры, разработанные Брайаном Робертсоном. При холакратии в компании отсутствует менеджмент и централизованное принятие решений. Предполагается, …

Оценка персонала с помощью iPad. Как крупнейший хедж-фонд оценивает своих работников — принципы предельной прозрачности и абсолютной честности

Рэй Далио — руководитель крупнейшего хедж-фонда внедрил оценку персонала в реальном времени с использованием приложения для iPad.

Глава 39. Бережливое производство в здравоохранении (Т.Н. Брескина, А.В. Штанько, К.С. Дзюба)

Источник: Общественное здоровье и здравоохранение. Национальное руководство

ISBN: 978-5-9704-6723-7

Автор: гл. ред. Г. Э. Улумбекова, В. А. Медик

Введение

Бережливое производство (БП) — это одна из современных концепций

управления, или комплекс методов научной организации труда, которая

включает мероприятия по оптимизации производственных процессов,

сокращению различного рода потерь, улучшению качества производимой

продукции, другими словами, система, позволяющая произвести больший

объем продукции и услуг при меньших затратах, на меньших

производственных площадях и оборудовании при полном удовлетворении

ожиданий потребителя [14]. Развитие методов и инструментов

бережливого производства (англ. LEAN или ЛИН) получает все большее

распространение в разных отраслях экономики, в том числе и в

здравоохранении. Внедрением бережливой концепции в практику своей

деятельности занимается все большее количество компаний в мире

(около 90% компаний в Японии, около 60% в США и Европе [5].

Для РФ методы научной организации труда, направленные на

повышение его производительности, актуальны. В 2017 г., по данным

Организации экономического сотрудничества и развития,

производительность труда в России составила $26,5 в час (объем

внутреннего валового продукта, вырабатываемый каждым работающим

россиянином за один час), что в 3,8 раза меньше, чем в Ирландии,

возглавившей список стран Организации экономического сотрудничества

и развития [РБК:

https://www.rbc.ru/economics/05/02/2019/5c5872889a794725eb8d815e],

другие страны Организации экономического сотрудничества и развития

оказались вдвое производительнее России. Это свидетельствует о

низкой эффективности организации труда и управления.

В здравоохранении повышение качества медицинской помощи (МП) и

обеспечение ее безопасности при одновременном увеличении

эффективности также крайне важны. Тем более что цифровизация

здравоохранения, предполагающая систематизацию,

стандартизацию и прозрачную отчетность в медицинских организациях

(МО), позволит облегчить внедрение новых управленческих технологий,

аналогичных БП.

Лучшим примером внедрения БП является система, принятая в

«Тойота Продакшн Систем» (Toyota Production System). Она

подразумевает постоянное улучшение процессов за счет устранения

всех видов потерь, не создающих ценность для конечного

потребителя.

История становления бережливого производства. Современное

БП берет истоки от «древнего» тейлоризма, который сегодня нещадно

критикуется (как правило, вследствие искажений и неудачных попыток

трактовать принципы, которые были актуальны более ста лет назад)

[15]. Ф. Тейлор (1856–1915 гг., США) написал книгу «Принципы

научного менеджмента», зародив таким образом создание подходов к

БП. Он использовал новаторские методики управления и во многом

опередил свое время, начав продвигать идею развития персонала,

принципы научной организации труда, основанные на стандартизации.

Научная организация труда (по Тейлору) включала:

- совершенствование форм разделения труда;

- улучшение организации рабочих мест;

- рационализацию методов труда;

- нормирование труда;

- обучение рабочих кадров.

39.1. Концепция бережливого производства

Войдите, чтобы использовать весь функционал платформы

Методика бережливого производства

Евгений Олегович Макаров

Эксперт по предмету «Менеджмент организации»

Предложить статью

Сущность бережливого производства

Определение 1

Бережливое производство (lean manufacturing, lean production) – особый подход к управлению фирмой, который направлен на повышение эффективности работы фирмы, качества продукции, а также на максимизацию ценности (в основном за счет сокращения потерь, начиная с этапа проектирования производства и заканчивая сбытом готовой продукции).

Ключевым элементом концепции бережливого производства является исключение (или минимизация влияния) тех действий, которые не добавляют ценности товару или услуге.

Систему Lean (как, впрочем, и большинство японских подходов к менеджменту) можно рассматривать как систему, инструментарий и, в наиболее широком понимании – как философию.

Принципы бережливого производства

Они подразумевают постоянную работу по сокращению потерь и совершенствованию качества продукции. Для этого применяется определенный набор инструментов качества, а сами принципы Lean претворяются в жизнь на основе специально разработанных методов.

Основные принципы системы бережливого производства можно сформулировать таким образом:

- определение того, что именно создает ценность товару или услуге (с точки зрения потребителя)

- определение всех наиболее необходимых действий в производственной цепочке и устранение всех видов потерь

- построение всех действий в производственной цепочке таким образом, чтобы они собой представляли поток работ

- делайте нужно лишь то, в чем действительно нуждается конечный потребитель

- стремление к совершенству (в том числе через постоянное сокращение лишних действий)

Семь видов потерь

Замечание 1

Как уже говорилось, задачей любой фирмы, внедряющей систему lean, является максимальное сокращение тех действий и операций, который не приносят никакой ценности конечному потребителю (например, хранение запасов на складах, перепроизводство, поломки и простои оборудования и т. д.). Это дает возможность не только уменьшить длительность производственного цикла, ускорить оборачиваемость запасов, но также и повысить качество, и, при этом, как ни парадоксально – снизить себестоимость продукции.

«Методика бережливого производства» 👇

В системе бережливого производства выделяют 7 основных видов потерь:

- транспортировка (транспортировку как готовой продукции, так и незавершенного производства следует оптимизировать по расстоянию и по времени)

- запасы (чем больше запасов в производстве и на складах, тем больше «заморожено» оборотных средств)

- движения (лишние движения операторов создают потери времени)

- ожидание (необходимо всячески сокращать объемы незавершённого производства)

- перепроизводство (нереализованная продукция требует затрат, в том числе на хранение, учет и т. д.)

- технология (она должна давать возможность воплотить в выпускаемой продукции все требования потребителя)

- дефекты (каждый из них – это дополнительные затраты денег и потери времени).

Основные подходы и инструменты бережливого производства

Ими являются:

- Just in Time (JIT, «точно в срок») – подход к управлению производством на основе потребительского спроса, который позволяет выпускать продукцию в необходимом объеме, в нужное время

- кайдзен – подход к управлению фирмой на основе постоянного улучшения качества, на всех этапах производственного цикла

- 5S – дает возможность сократить потери, в связи с плохой организацией рабочего места

- андон – визуальная система обратной связи

- канбан – система регулирования материальных потоков и товаров, как внутри предприятия, так и за его пределами, позволяющая сократить потери, связанные с перепроизводством и лишними запасами

- SMED – система, позволяющая сократить временные потери, связанные с переналадкой оборудования

- стандартизация работы – документирование процессов, благодаря чему создается основа для повышения эффективности деятельности

- Poka-yoke («принцип нулевой ошибки») – метод моделирования ошибок, а также их предупреждения в процессе производства

- инструменты контроля качества (диаграмма Парето, гистограмма, стратификация, диаграмма Исикавы, диаграмма разброса, контрольные карты и т. д.)

- инструменты управления качеством (древовидная диаграмма, диаграмма связей, сетевой график, матричная диаграмма, диаграмма PDPC, матрица приоритетов)

- инструменты анализа и проектирования качества («домик качества», FMEA анализ, метод «5 почему» и др.)

Находи статьи и создавай свой список литературы по ГОСТу

Поиск по теме

Дата написания статьи: 18.12.2016

Сбои в планировании ресурсов могут стоить сотни миллионов долларов. Примеры Nike, Hershey’s и Hewlett-Packard

Сбои в планировании ресурсов могут стоить сотни миллионов долларов. Примеры Nike, Hershey’s и Hewlett-Packard

Плохие парни зарабатывают на 18% больше, чем хорошие

Плохие парни зарабатывают на 18% больше, чем хорошие

Ложные корпоративные ценности разрушительны для компании. Мнение эксперта

Ложные корпоративные ценности разрушительны для компании. Мнение эксперта

Как заставить медиа работать на себя. Сколько стоит хайп — история ShipYourEnemiesGlitter и Мэтью Карпентера

Как заставить медиа работать на себя. Сколько стоит хайп — история ShipYourEnemiesGlitter и Мэтью Карпентера

Производственные принципы Toyota и личностный рост. Принципы Toyota используются консультантами по персональному развитию

Производственные принципы Toyota и личностный рост. Принципы Toyota используются консультантами по персональному развитию

Илон Маск в Симпсонах, Детстве Шелдона, Южном парке, Теории большого взрыва и Железном человеке 2

Илон Маск в Симпсонах, Детстве Шелдона, Южном парке, Теории большого взрыва и Железном человеке 2

Проблема асимметрии информации и должностные преступления. Xerox — кейс на 6,4 миллиарда долларов

Проблема асимметрии информации и должностные преступления. Xerox — кейс на 6,4 миллиарда долларов

Борьба за власть в компании. Почему высокопоставленным руководителям трудно работать вместе — результаты исследований

Борьба за власть в компании. Почему высокопоставленным руководителям трудно работать вместе — результаты исследований

Система канбан. В чем суть

Система канбан. В чем суть

Изобретательность в решении проблем делает бизнес успешным. Примеры

Изобретательность в решении проблем делает бизнес успешным. Примеры

Синдром самозванца — что это и как с ним бороться

Синдром самозванца — что это и как с ним бороться

Больше никаких боссов — это приказ. Кто стоит за идеями холакратии

Больше никаких боссов — это приказ. Кто стоит за идеями холакратии

Оценка персонала с помощью iPad. Как крупнейший хедж-фонд оценивает своих работников — принципы предельной прозрачности и абсолютной честности

Оценка персонала с помощью iPad. Как крупнейший хедж-фонд оценивает своих работников — принципы предельной прозрачности и абсолютной честности