На стадии шлифования

правильность формы плоских поверхностей

контролируется наложением на проверяемую

деталь металлической лекальной или

стеклянной линейки со скошенным краем.

Отклонение от

плоскостности (сферичность) определяется

по зазору между линейкой и поверхностью;

для вычисления R

используют формулу (2.3). Для более точного

контроля неплоскостности поверхностей

небольшого размера могут быть использованы

голографическое пробное стекло [2] или

призменный интерферометр [3], а для

контроля поверхностей размером более

100 мм — интерферометр с дифракционными

решетками.

2.4. Пробные стекла, их типы и классы

Основным и наиболее

точным способом измерения кривизны

сферических и плоских поверхностей

является интерференционный способ.

Измерение осуществляют пробными

стеклами, интерферометрами.

Пробные стекла

изготовляются диаметром до 130 мм трех

типов: ОПС – основные пробные стекла,

называемые часто эталонными, применяются

для проверки поверхностей контрольных

пробных стекол, КПС – контрольные

пробные стекла для проверки поверхностей

рабочих пробных стекол, РПС – рабочие

пробные стекла для проверки поверхностей

деталей.

О

Рис. 2.4. Сферометры

а – индикаторный,

б – кольцевой;

1 – измерительный

шток, 2–

микроскоп,

3 – измеряемая поверхность, 4

– шарик

кольца.

сновные пробные стекла (ГОСТ 2786-62)

изготовляют парами: вогнутое и выпуклое.

Радиус кривизны измеряют микрометром

по выпуклому пробному стеклу для

радиусов до 37,5 мм, на сферометре для

радиусов свыше 37,5 до 1000 мм и оптическим

способом для радиусов свыше 1000 мм.

Допуск на

изготовление ОПС определяется классом

точности (1, 2, 3), величиной радиуса

кривизны и составляет 0,5 – 15 мкм для

радиусов до 37,5 мм; 0,01 – 0,15% от величины

номинального значения для радиусов

свыше 37,5 до 1000 мм,

для радиусов свыше 1000 мм и в пределах

долей интерференционной полосы для

плоских ОПС диаметром 130 мм.1

Отклонения формы

сферической поверхности ОПС, оцениваемые

по искривлению интерференционных

полос, наблюдаемых при наложении друг

на друга стекол одной и той же пары, не

должны превышать величину, указанную

в табл.2.3.

Контрольные

пробные стекла изготовляются с кривизной,

соответствующей знаку кривизны

проверяемых поверхностей, 3 рабочих

пробных стекла – с обратным знаком.

Размеры КПС и РПС оговариваются ГОСТ

2786-62, класс точности присваивается по

ОПС.

Таблица 2.3

Допустимые

искривления интерференционных полос

для пары ОПС

|

Радиусы R |

I |

II |

||

|

общее отклонение |

местное отклонение |

общее отклонение |

местное отклонение |

|

|

В интерференционных |

||||

|

От 0,5 до 37,5 |

0,2 |

0,1 |

1,0 |

0,2 |

|

Св. 37,5 до 750 |

0,1 |

0,07 |

1,0 |

0,1 |

|

Св. 750 до 6000 |

0,1 |

0,07 |

0,5 |

0,1 |

|

Св. 5000 |

0,05 |

0,05 |

0,1 |

0,07 |

Отклонение кривизны

или плоскостности полированной

поверхности от заданной проверяется

интерференционным способом путем

наложения РПС на деталь. Перед наложением

РПС поверхности детали и РПС протирают

салфеткой, смоченной спиртом, и смахивают

с них пыль мягкой обезжиренной кистью.

Затем осторожно накладывают РПС на

деталь. При отсутствии интерференционной

картины РПС снимают, повторно очищают

поверхности и накладывают РПС на деталь.

Между поверхностями детали и

РПС возникает

интерференционная картина, по которой

судят о характере и величине отклонения

от заданной плоскостности или кривизны.

Характер интерференционной картины

зависит от толщины воздушного зазора

между поверхностями детали и РПС.

Интерференционная картина называется

обычно цветом. Наиболее характерными

видами цвета являются однотонная

окраска, яма и бугор.

При наложении

плоского рабочего пробного стекла на

точную плоскую деталь между поверхностями

детали и РПС образуется воздушный клин

и цвет в виде параллельных полос (рис.

2.5, 1Б); расстояние между полосами одного

цвета (в основу измерения обычно

принимается красный цвет) тем больше,

чем меньше клин. При отстаивании пробного

стекла или легком нажиме на него слой

воздуха выравнивается, и полосы

постепенно расширяются, переходя

в однотонную цветную окраску (рис. 2.5,

1А, 1В). При

наименьшем отклонении поверхности

детали о

Рис. 2.5. Характерные

виды цвета

1

– точная поверхность, 2, 5А – яма, 3,5 Б

– бугор, 4,

5 – местные и астигматические ошибки

т плоскостности возникает

соломенно-желтый цвет.

При наличии на

детали вогнутой сферической поверхности

и равномерном наложении РПС величина

воздушного зазора в центре будет больше,

чем по краю (рис. 2.5, 2В),

и образуются

концентрические кольца, перемещающиеся

к центру при легком нажиме на РПС (рис.

2.5, 2А). Такой цвет называется ямой.

Чем больше

отступление от плоскостности, тем

больше количество колец и тем меньше

расстояние между ними. Ha

некоторых заводах яму называют узким

цветом. При наклонном или частичном

наложении РПС образуется воздушный

клин и концентрические дуги с центром,

расположенным в точке наибольшего

воздушного зазора (рис. 2.5, 2Б, 5А).

С увеличением

воздушного клина количество дуг

возрастает, расстояние между ними

уменьшается.

При наличии на

детали выпуклой сферической поверхности

и) равномерном наложении РПС величина

воздушного зазора в центре будет

меньше, чем по краю (рис. 2.5, 3В), и образуются

концентрические кольца, расходящиеся

от центра при легком нажиме на РПС

(рис. 2.5, 3А).

Такой цвет

называется бугром. На

некоторых

заводах бугор называют широким цветом.

При наклонном или

частичном наложении РПС образуется

воздушный клин и концентрические дуги

с центром, расположенным в точке

наименьшего воздушного зазора (рис.

2.5, 3Б, 5Б).

Визуально (без

применения измерительных устройств)

искривление полосы можно оценить с

точностью до 0,1 ширины полосы. Отсюда

следует, что визуально можно заметить

и оценить дефекты глубиной 0,1λ/2 = 0,0275

мкм.

Удлиненные кольца

образуются на астигматической

поверхности, у которой отклонения от

плоскостности в двух взаимно

перпендикулярных плоскостях имеют

различные значения (рис. 2.5, 4А, 4Б).

Различной ширины параллельные полосы

образуются при наличии цилиндричности

(рис. 2.5, 4В); чем больше отступление от

плоскостности, тем меньше расстояние

между полосами, а их количество

возрастает. Произвольно искривленные

кольца, полосы (рваный цвет) образуются

на деформированных в процессе обработки

поверхностях (рис. 2.5, 4Г). Искривление

интерференционных дуг или полос в

отдельных зонах происходит при наличии

местной ямы (рис. 2.5, 5В), местного бугра

(рис. 2.5, 5Г) или завалов, сорванного края

(рис. 2.5, 5Д). Приведенные примеры

отступлений поверхности от плоскостности

распространяются и на сферические

поверхности, но они характеризуют

отступление от кривизны РПС.

При одинаковом

значении радиусов кривизны детали и

РПС воздушный зазор имеет одинаковую

толщину и образуется однотонный цвет

(рис. 2.5, 1А, 1Б, 1 Г, 1Д). Яма

образуется при уменьшенном радиусе

кривизны детали с вогнутой поверхностью

(рис. 2.5, 2А, 2Б, 2Г) и увеличенном радиусе

кривизны детали 1 выпуклой поверхностью

(рис.

2.5, 2А, 2Б, 2Д). Бугор образуется при

увеличенном радиусе кривизны детали

с вогнутой поверхностью (рис. 32, ЗА, ЗБ,

ЗГ), и уменьшенном радиусе кривизны

детали с выпуклой поверхностью (рис.

2.5, ЗА, ЗБ, ЗД). При сильно сорванном крае,

распространяющемся на поверхности до

полудиаметра, образуется двойной цвет

(рис. 2.5, 4Д).

Количественная

оценка отклонения радиуса кривизны

детали от радиуса кривизны РПС

производится визуально по числу колец.

Отступление в одно кольцо соответствует

воздушному зазору, равному примерно

0,25 мкм для зеленого цвета (λ = 546 нм).

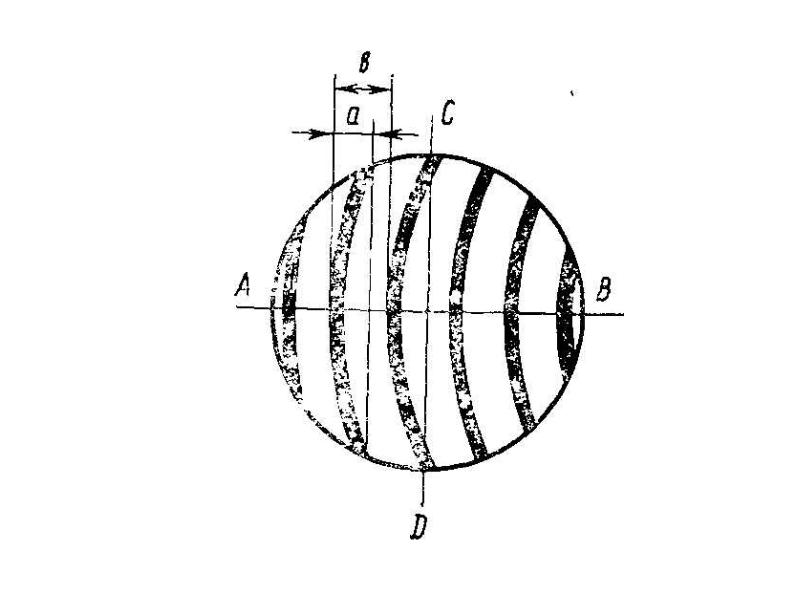

Количество концентрических колец

обозначается N и называется отступлением

от радиуса.

Местные ошибки,

в том числе и разность между количеством

колец в двух взаимно перпендикулярных

направлениях, обозначаются ΔN.

Отступление от

радиуса (или плоскостности) меньше

одного кольца (N

< 1) определяется отношением величины

стрелы прогиба h

интерференционной дуги (полосы) к

расстоянию между ней и соседней дугой

(рис. 2.5, 5Б) визуально (погрешность

измерения 0,2N)

или на интерферометре (погрешность

измерения 0,05-0,02N).

Величины N и ΔN

являются допусками на отклонение от

радиуса кривизны РПС и формы поверхности

сферы. Устанавливаются, как правило,

на полный диаметр или размер детали.

Для деталей размером свыше 125 мм допуск

устанавливается по диаметру; РПС. Допуск

на радиус может выражаться числом

колец, приходящихся на 1 см длины по

диаметру РПС. Например, для детали

диаметром 50 мм при N = 2 допуск составит

0,4 кольца на 1 см.

Рабочие пробные

стекла применяются и для проверки

матов; поверхностей. Увлажненное

дыханием РПС накладывают на сухую

поверхность детали, отшлифованную

микропорошком М14 – М7, и слегка прижимают.

В зонах с наименьшим зазором влага

смачивает матовую поверхность, делая

ее достаточно прозрачной, через смоченную

зону видна наклеечная смола. Следует

отметить, что размер смачиваемого

участка проверяемой матовой поверхности

сильно зависит от количества влаги на

РПС. Темное кольцо на краю РПС видно

при яме, темное пятно в середине РПС –

при бугре.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Презентация, доклад Контроль формы оптических поверхностей пробным стеклом, на интерферометре Физо и на неравноплечем лазерном интерферомет

Вы можете изучить и скачать доклад-презентацию на

тему Контроль формы оптических поверхностей пробным стеклом, на интерферометре Физо и на неравноплечем лазерном интерферомет.

Презентация на заданную тему содержит 19 слайдов. Для просмотра воспользуйтесь

проигрывателем,

если материал оказался полезным для Вас — поделитесь им с друзьями с

помощью социальных кнопок и добавьте наш сайт презентаций в закладки!

Презентации»

Физика»

Контроль формы оптических поверхностей пробным стеклом, на интерферометре Физо и на неравноплечем лазерном интерферомет

Слайды и текст этой презентации

Слайд 1

Описание слайда:

Лекция 11

Оптические измерения

Слайд 2

Описание слайда:

Темы лекции

Контроль формы оптических поверхностей пробным стеклом, на интерферометре Физо и на неравноплечем лазерном интерферометре.

Слайд 3

Описание слайда:

Зачем нужно контролировать форму поверхности?

Для минимизации искажений изображения

Точность формы <=> точность волнового фронта

Слайд 4

Описание слайда:

Виды ошибок

Общая ошибка – отклонение диаметра всей поверхности от заданного

Местная ошибка – отклонение части поверхности

Измеряется в количестве интерференционных колец (λ/4)

Слайд 5

Описание слайда:

Пробное стекло

Слайд 6

Слайд 7

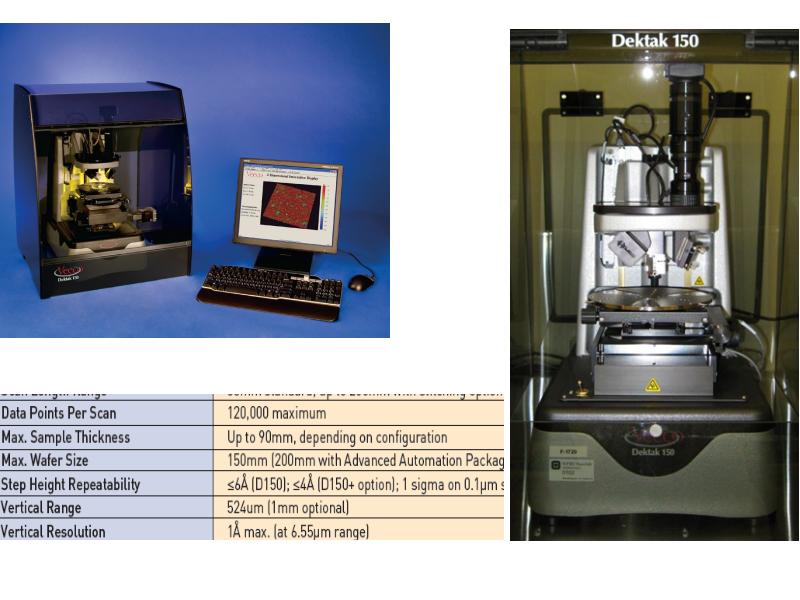

Описание слайда:

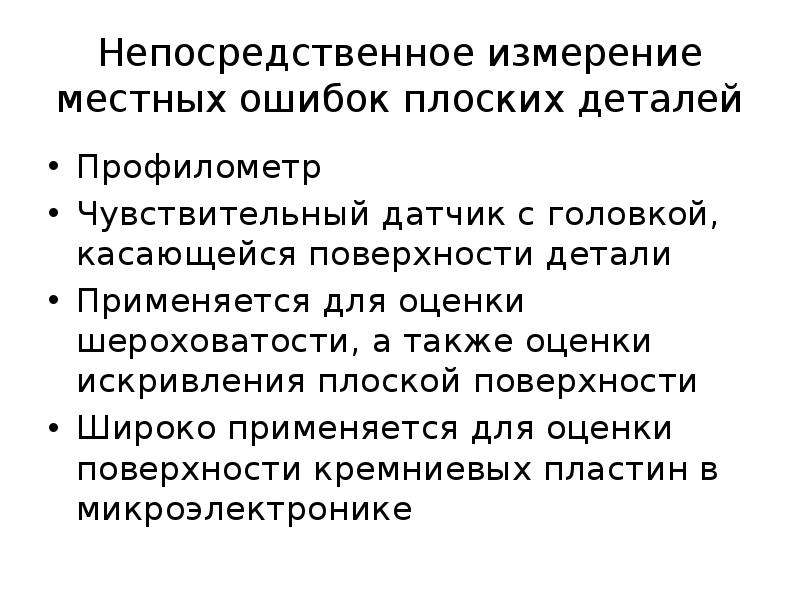

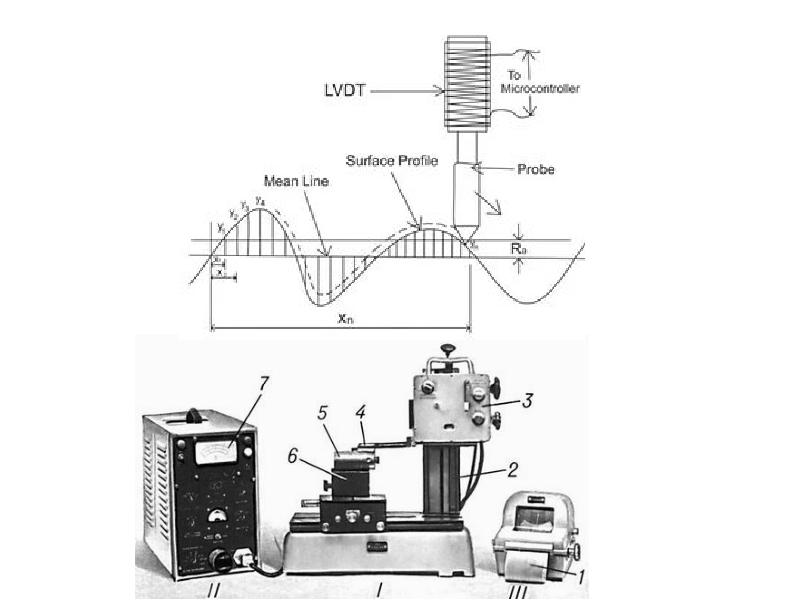

Непосредственное измерение местных ошибок плоских деталей

Профилометр

Чувствительный датчик с головкой, касающейся поверхности детали

Применяется для оценки шероховатости, а также оценки искривления плоской поверхности

Широко применяется для оценки поверхности кремниевых пластин в микроэлектронике

Слайд 8

Слайд 9

Слайд 10

Слайд 11

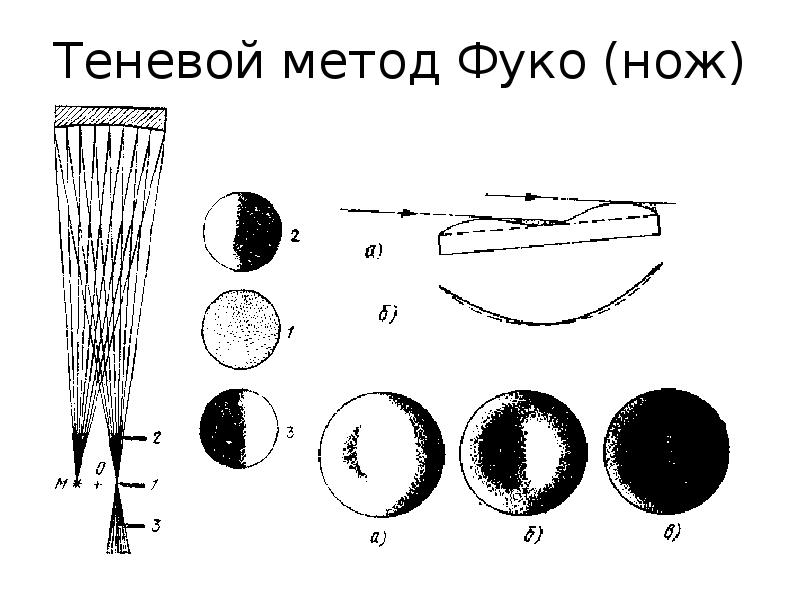

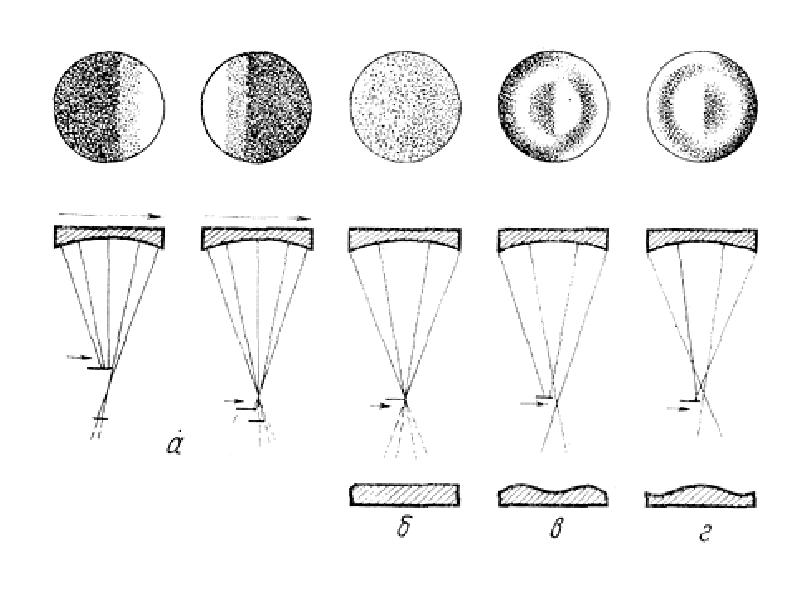

Описание слайда:

Теневой метод Фуко (нож)

Слайд 12

Слайд 13

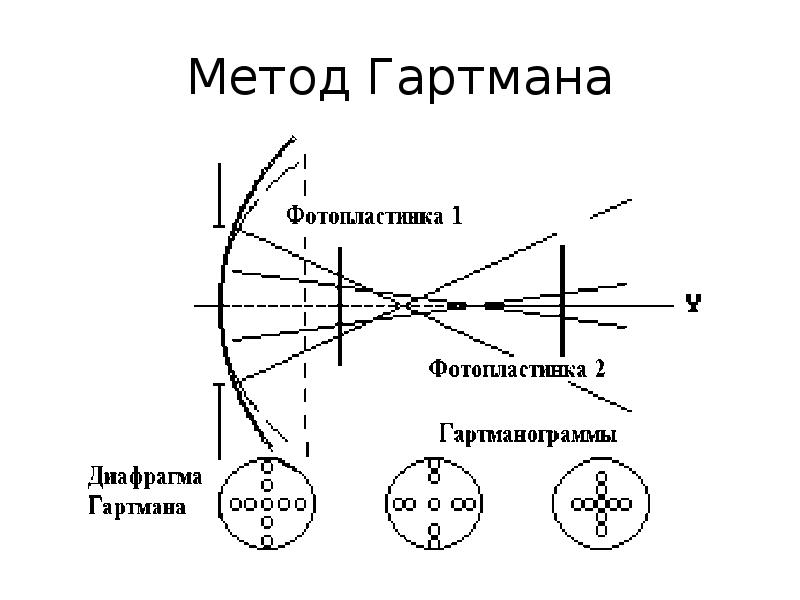

Описание слайда:

Метод Гартмана

Слайд 14

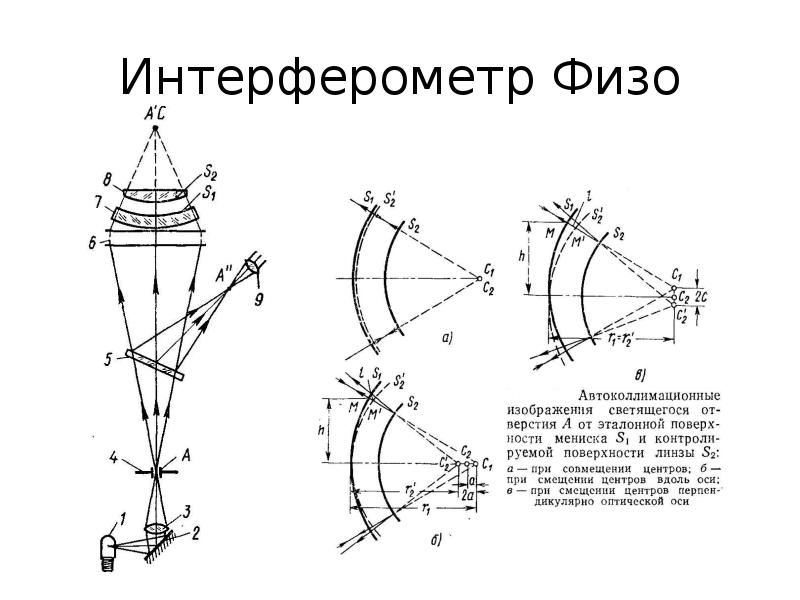

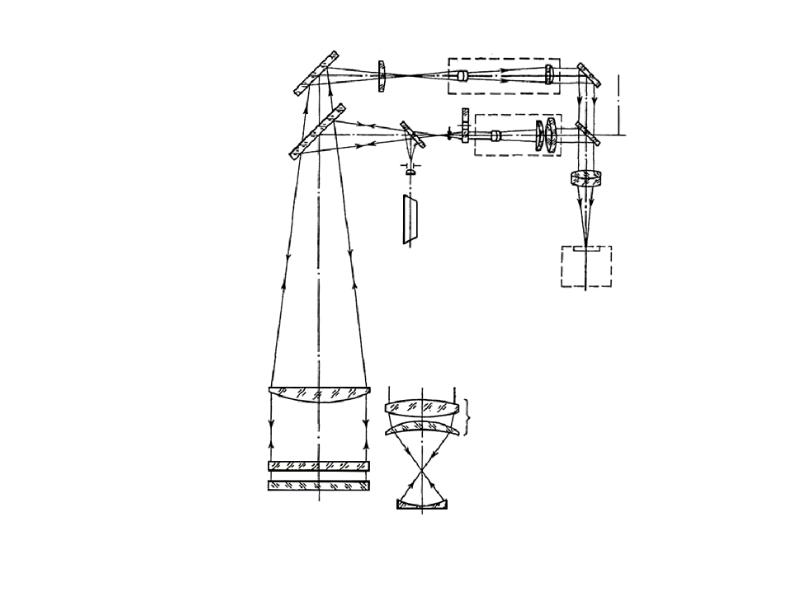

Описание слайда:

Интерферометр Физо

Слайд 15

Слайд 16

Описание слайда:

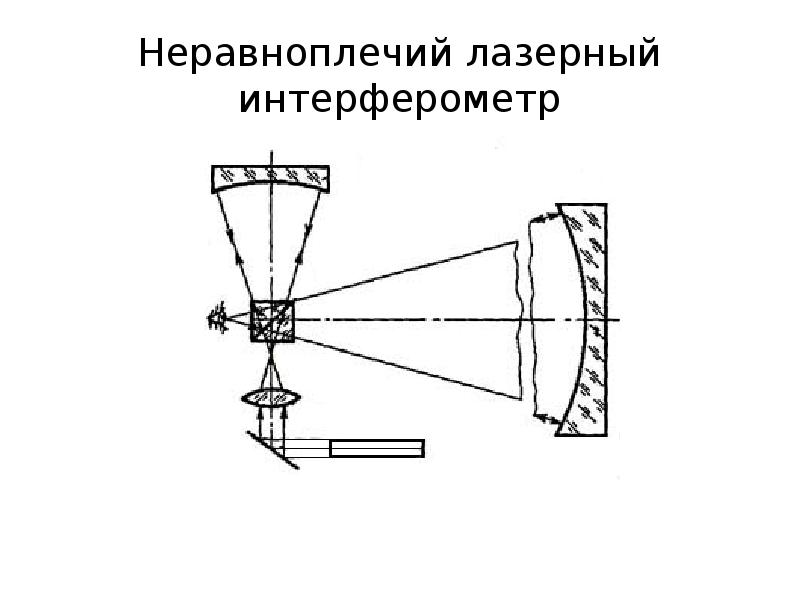

Неравноплечий лазерный интерферометр

Слайд 17

Слайд 18

Описание слайда:

Микроинтерферометр

Слайд 19

Описание слайда:

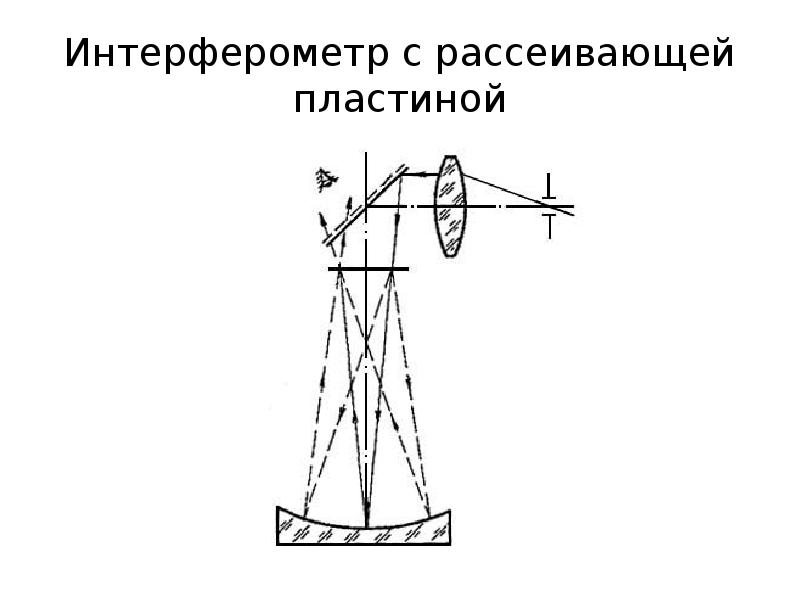

Интерферометр с рассеивающей пластиной

ДОПУСКИ НА ОПТИЧЕСКИЕ ПОВЕРХНОСТИ ПО КРИВИЗНЕ, ФОРМЕ, КЛАССАМ ЧИСТОТЫ

Виды поверхностей. Оптические детали ограничены поверхностями трех видов: исполнительными, вспомогательными, свободными.

Исполнительные поверхности предназначены для выполнения деталью своего служебного назначения. Вспомогательные поверхности оптических деталей служат для присоединения к ним оправ. Свободные поверхности оптических деталей служат для выполнения законченных конструктивных и технологических форм (фаски).

Исполнительные поверхности оптических деталей А, Б, вспомогательные В, свободные Г. Исполнительные поверхности оправ, обозначенные А’, служат для сопряжения со вспомогательными поверхностями В оптической детали.

Полированные поверхности ОД имеют отклонение от заданных геометрически по стрелке кривизны N < 2,5 мкм, по форме Δ N < 0,5 мкм. Параметр шероховатости Rz = 0,1-0,05 мкм (при указанной шероховатости на поверхностях могут быть дефекты чистоты, число и размеры которых ограничиваются ГОСТ).

Чертежи оптических деталей. Оптические детали изображают на чертежах в соответствии с общими правилами, установленными ЕСКД и ГОСТ. Чертеж полностью характеризует оптическую деталь и служит исходным документом для разработки технологического процесса ее изготовления и контроля. При изображении оптической детали используют общие правила машиностроительного и приборостроительного черчения, но ввиду специфики ее служебного назначения требуются некоторые дополнения, а также выполнение особых нормативных требований.

Особенности выполнения чертежей оптических деталей по ГОСТ 2.412-81: детали располагают на чертежах по ходу луча света, идущего слева направо; числовое значение радиусов сферических исполнительных поверхностей обозначают буквой R; асферические поверхности определяют уравнением воспроизводящей кривой профиля поверхности вращения; цилиндрические поверхности задают значением ее радиуса R, перед которым пишут «Цилиндр»;

в правом верхнем углу чертежа располагают таблицу, в которой указывают требования к материалу, требования к детали и оптические характеристики; в поле чертежа и примечаниях указывают дополнительные конструктивные особенности и технологические требования, например чертеж штрихов и цифр в увеличенном масштабе с указанием размеров, размер светового диаметра, размеры для справок отмечаются звездочкой и т. п., а также обозначение материалов покрытия с указанием его типа

Обозначение типа покрытия

в штампе пишут наименование детали, марку стекла и ГОСТ, массу детали, масштаб чертежа; для сборочных единиц таблица состоит только из требования к изделию и оптических характеристик; склеиваемую поверхность выделяют линией двойной толщины и указывают стрелкой с буквой К в ее разрыве.

Показатели качества деталей. В таблице чертежа указывают значения показателей качества материала. Значения оптических характеристик, помещенных в таблице, определены при габаритном расчете системы, и при подготовке производства технологии не должны их пересматривать. Для разработки технологического процесса изготовления оптических деталей наиболее важны требования, которые указаны на чертеже для изготовления. Наличие или отсутствие какого-либо показателя в таблице требований к детали имеет для процесса изготовления вполне определенный технологический смысл. Числовые значения показателей качества обусловливают трудоемкость и сложность обработки детали.

Показатели качества деталей. Допуски на опические поверхности по Кривизне N Форме Δ N Классам чистоты P.

Допуск на стрелку кривизны исполнительных оптических поверхностей А и Б измеряют числом интерференционных колец NA, NB. (см. рис. 67, NA = 5 и NВ = 3) или полос, укладывающихся на диаметре D при контроле пробным стеклом (оптическим калибром).

В некоторых случаях NA и NB указывают со знаками плюс или минус. Это означает, что при знаке плюс наблюдается воздушный зазор на краю, касание в центре — «общий бугор», а при знаке минус — зазор в центре, касание на краю — «общая яма» Для плоской поверхности это означает, что при знаке плюс она слегка выпуклая, а при знаке минус слегка вогнутая.

Значения NA и NВ определяют по числу колец, видных на площади детали под пробным стеклом (на рис. 72 N = 3), или по отношению Δt/t, определяющему изогнутость линий (на рис. 73 N = 0,7).

Измерение пробным стеклом отклонений кривизны поверхности линзы

Измерение пробным стеклом отклонений кривизны поверхности линзы

Измерение пробным стеклом отклонений кривизны поверхности линзы

Измерение пробным стеклом отклонений кривизны поверхности линзы

Интерферометр

Значениям NA и NB пропорциональна толщина слоя стекла, который надо сполировать, чтобы сделать отклонение кривизны поверхности меньше допустимой, заданной чертежом.

Получение значений NA и NB, меньших заданных чертежом, составляет одну из главных задач, решаемых на операциях шлифования и полирования.

2. Допуск формы исполнительных оптических поверхностей А и Б вычисляют для диаметра детали как Δ ND = (D / l)2 Δ NM (D / DM)2 Δ NM Где l, DM, Δ NM — соответственно длина, диаметр и значение местной ошибки. Местные ошибки формы бывают зональные, т. е. симметричные относительно вершины сферического сегмента, или несимметричные в разных местах поверхности. Зональные ошибки обнаруживаются как изменение расстояния м/у интерф. кольцами.

Местные ошибки возникают как результат резкого несоответствия размеров инструмента и обрабатываемой поверхности, грубых ошибок в настройке станка, наличия неоднородностей и разной температуры притирающихся материалов. Ошибки формы Δ N ≥ 3 исправляют тонким шлифованием.

Если на интерференционной картине кольца вытянуты в одном и сжаты в другом направлении или изогнутые полосы не составляют часть окружности, то имеется общее отклонение формы поверхности от сферической. Это отклонение называют астигматизмом поверхности. Геометрически это означает, что оптическая поверхность стала сфероцилиндрической. Значение астигматизма определяется как разность числа колец N по осям /—/ и II—II.

Допуск на дефекты чистоты полирования РА, РБ выражают в классах чистоты оптических поверхностей по ГОСТ, которым оговорены размеры и число дефектов — царапин и точек. Требования регламентированы одиннадцатью классами Р от IХа до I для поверхностей, удаленных от плоскостей изображения, и еще более строгим классом P0 с подразделениями 0—40, 0—20, 0—10 для поверхностей, расположенных в плоскостях изображения предметов. Например, по классу Р подразделением 0—10 допускается ширина царапины 0,002 и диаметр точки 0,004 мм.

Очень трудно не допустить появления царапин и точек на полированных оптических поверхностях. Главными причинами их образования являются загрязнение среды, окружающей рабочее место оптика, и загрязнение порошкообразных шлифующих и полирующих материалов.

Допуск на децентрировку линз выражают в долях миллиметра (на рис. 0,01 | АВ). это значение указывает на параллельное смещение геометрической оси симметрии вспомогательной цилиндрической поверхности от оптической оси исполнительных поверхностей линзы. Это допуск на взаимное расположение двух исполнительных и одной вспомогательной поверхности линз, их относительный поворот или смещение.

Возникает децентричность на первых операциях поштучной обработки и при блокировании линз вследствие погрешностей базирования при установке заготовок. Децентрировку уменьшают до допустимых значений шлифованием на операции, выполняемой после полирования второй стороны линзы.

СПАСИБО ЗА ВНИМАНИЕ!

Измерение конструктивных и оптических параметров и исследование качества поверхностей оптических деталей и систем

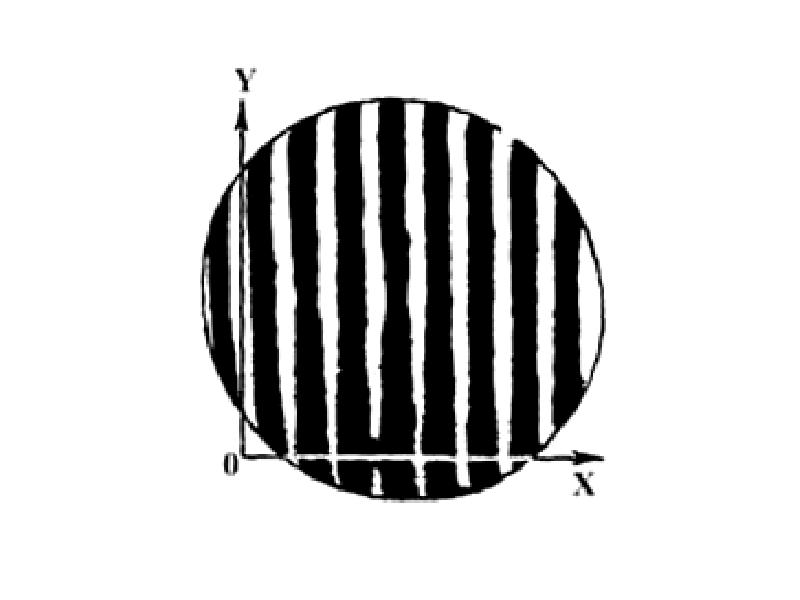

Качество контролируемой поверхности оценивается по искривлению ин терференционных полос. На Рис. 8.2 показаны интерференционные картины ти повых ошибок поверхностей. Погрешность отклонения контролируемой поверх ности от эталонной определяется по формуле (8.2) Я At Я . А = = —AN 2 t 2 где t — ширина (период) интерференционной полосы, At — стрелка интерференци онной полосы. В практике Atjt оценивается в долях полосы. Местная ошибка (Рис. 8.2, б) определяется также в долях полосы At… AN =• (8.3) Если при проверке оптической детали образуются картина интерферен ционных колец (Рис.8.3,в).то радиус кривизны оптической поверхности и его погрешность можно определить по формулам .2 R = ^^ + N- 4Ш 4 ст R ‘ D ^2Шу Л2 C7d + 4NX N 2 + 4 2 + J 4Ш Л 2 + 4 сг N (8.4) (8.5) / где D — диаметр наибольшего кольца, N — число интерференционных колец. Погрешность астигматизма (Рис.8.2,в,г) определяется по формуле A „ = | zW„ = | ( i V , — i V 2 ) где AN^ = {Ni — N2)- разность чисел интерференционных колец в двух диамет ральных сечениях. Контроль ведется в диффузно-отраженном свете, по нормали к измеряемой поверхности. Накладывая пробное стекло на деталь нельзя на него давить и притирать, это может привести к повреждению рабочих поверхностей детали и пробного стекла. 80

Made with FlippingBook

RkJQdWJsaXNoZXIy MTY0OTYy

1. Формулы для определения допусков на дефекты оптических поверхностей и деталей Это ненадо 3=му курсу

1.1. Основные требования к материалу и изготовлению деталей

При расчете, задании или анализе допусков на оптические детали следует исходить из основных требований технических условий на изготовление оптических приборов [37]. Оптические приборы должны создавать изображение высокого качества, иметь заданные характеристики и обеспечивать требуемую точность работы. Следует при этом учитывать как требования и особенности технологии изготовления оптических деталей, так и возможность взаимокомпенсации при сборке и юстировке влияния отклонений отдельных констант оптических материалов и погрешностей изготовления оптических деталей на некоторые параметры прибора; последнее обстоятельство позволяет иногда значительно расширить задаваемые допуски на оптические детали.

По ГОСТ 2.412-81 на рабочих чертежах оптических деталей и сборочных единиц указываются такие требования к материалу, как, например:

Критерии качества изображения и допуски на дефекты оптических систем и деталей. Согласно критерию Рэлея, качество изображения, образуемого оптическими системами, считается первоклассным, если волновые аберрации

длины волны используемого при работе света. Для видимой области спектра средняя длина волны

Из этого общего допуска на аберрации, возникающие вследствие технологических погрешностей изготовления и сборки оптических деталей, обычно выделяют его часть, мкм,

Действующим или рабочим пучком называют пучок лучей наибольшего сечения, который в центре поля зрения оптической системы образует изображение точки предмета и после выхода из системы целиком попадает в зрачок глаза наблюдателя (или другого приемника света). При достаточной освещенности диаметр зрачка глаза наблюдателя равен Dз.г.=2 мм; он является действующим выходным зрачком во всех случаях, когда выходной зрачок прибора больше 2 мм. Соответственно сечение действующего пучка в плоскости выходного зрачка называется действующим или рабочим выходным зрачком, а его сечение поверхностями оптических деталей — действующим или рабочим размером поверхности детали, в отличие от большего светового размера. Влияние основных дефектов оптических поверхностей и деталей представлено на рис. 4,а-д. Местная неровность высоты —

Рис. 4. Влияние дефектов формы и угла наклона оптической преломляющей поверхности на деформацию и наклон выходящего волнового фронта: а — местной неровности на плоской границе между двумя средами с различными показателями преломления (n1 > n2); б — микрошероховатости поверхности; в — цилиндричности плоской поверхности; г — клиновидности преломляющей пластинки; д — сферичности плоской поверхности, перпендикулярной к оси пучка лучей

Рекомендуемые материалы

Потерян рис. 4,д

Согласно принципу таутохронизма (принцип равенства времен прохождения светом пути между двумя фиксированными положениями волнового фронта по любому лучу пучка), для времени прохождения светом пути между двумя положениями плоского волнового фронта w и w‘ по краевому и осевому лучам напишем

где

т.е. деформация выходящего волнового фронта в некотором постоянном масштабе — (n1 – n2) повторяет дефекты плоскости раздела двух сред.

Согласно принципу таутохронизма, волновые деформации в пределах сечения данного пучка при прохождении через любую последующую систему не изменяются по величине, если эта система находится в однородной среде. Поэтому волновая деформация

Деформации и несферичность следует ограничить волновым допуском

Однако допуск на клиновидность деталей принято задавать в угловой мере, удобнее и допустимый угловой хроматизм

где D‘p — диаметр рабочего выходного зрачка системы.

Допуск на угловой хроматизм в угловых секундах при

При диаметре рабочего выходного зрачка D‘p =2 мм угловой хроматизм допустим не более 10″. В менее ответственных случаях задают более широкие допуски на угловой хроматизм — до 20″ для каждой детали, вызывающей хроматизм.

При разделении суммарного допуска

Среднее значение волнового допуска

Среднее значение волнового допуска

Формулы для расчета допусков на оптические поверхности и детали, перпендикулярные к оси пучка лучей. Пользуясь формулой (2), можно рассчитать допуски на высоту

Коэффициент g, обратный передаточному коэффициенту, который равен отношению частичной ошибки к первичной, зависит от разности показателей преломления сред, разделяемых оптической поверхностью: чем больше его численное значение, тем шире допуски можно задать на эту поверхность. Для границы стекло — воздух (при n1 — n2 = 0,5) gп = 2; для поверхностей склейки стекол (при nст — nкл = 0,05) gскл = 20; для зеркал с внешним отражением g0=0,5; для зеркал с внутренним (задним) отражением (при п = 1,5) go.п. = 1/3. Это для поверхностей, нормальных к оси падающего пучка лучей.

Из сравнения коэффициентов, g для приведенных случаев следует, что требования к поверхностям разных типов значительно отличаются друг от друга; например, требования к точности обработки зеркал с внешним отражением в 4 раза, а зеркал

с внутренним отражением более чем в шесть раз строже, чем к точности обработки стеклянных поверхностей, граничащих с воздухом. Сами же допуски на микрошероховатости оптических поверхностей весьма строги. Поскольку в формуле (64) допустимо

наклонные зеркальные поверхности, погружаемые в иммерсию поверхности и др.), должны обрабатываться с наименьшей шероховатостью.

Одиночные дефекты полированных поверхностей (царапины, выколки) и дефекты материалов (пузыри, камни и др.) регламентируют не по их глубине по ГОСТ 2789-73*, а по отношению площади этих дефектов к площади поперечного сечения рабочего пучка лучей в месте их расположения; по ГОСТ 11141—84 допустимое отношение площадей не должно превышать 1 %.

Пользуясь тем же коэффициентом g, получим расчетную формулу для допуска на дефекты формы

где

Предельное значение допуска

Коэффициент g в формуле (7) берется соответственно типу поверхности.

Допуск на астигматичность (несферичность) поверхностей в пределах светового диаметра

Допуски на нерегулярные местные ошибки (зональные, вырывы) в пределах светового диаметра следует задавать такими же, какими они получились по формуле (8) для рабочего участка поверхности.

Допуск N на общее отклонение формы поверхностей, перпендикулярных к оси пучка лучей, можно определить из различных требований: исходя из допустимых аберраций (в частности, продольного хроматизма), из условий контроля, из требований взаимозаменяемости. Для неответственных деталей этот допуск задают из возможностей технологии серийного оптического производства. Чаще всего при задании допуска N исходят из удобства контроля несферичности

Допуск на клиновидность пластинок, разверток призмы, косину линз определяется по формуле

где

Следует еще иметь в виду, что в сходящемся ходе лучей клин вызывает также кому. Ее значение в угловой мере за системой, расположенной за клином, можно вычислить по формуле:

где

Клиновидность разверток отражательных призм возникает вследствие двух причин: отклонений углов призм от номинала, вызывающих клиновидность

При расчете допусков и контроле призм, согласно ГОСТ 2.412-81, каждая из ошибок рассматривается как самостоятельная. Связь между отклонениями отдельных углов призм и клиновидностью

Отклонение угла крыши

где п — показатель преломления призмы; ер — угол падения осевого луча на ребро крыши; у — угловое увеличение системы, стоящей за призмой, для осевой точки ребра крыши.

Допуск на децентрировку линзы из допустимого поперечного хроматизма равен

где

Для линз, составляющих ахроматическую пару и близко расположенных друг к другу, допуски по формуле (13) получатся одинаковыми, так как по условию ахроматизации

Из формул (9)-(13) видно, что допуски на отдельные погрешности оптических поверхностей и деталей зависят от их местоположения в ходе лучей, в первую очередь — от диаметра D сечения рабочего пучка лучей: чем шире сечение рабочего пучка в месте расположения детали, тем строже все указанные допуски. В такой же зависимости от размера сечения рабочего пучка находятся и требования к материалам для деталей в отношении оптической однородности, двойного лучепреломления и т.д.

Это заставляет для деталей, расположенных в широком сечении рабочего пучка (дальше от плоскости изображения), назначать материалы более высоких категорий, чем для деталей, стоящих в узком пучке (ближе к плоскости изображения), для которых допустимо применять материалы пониженных категорий. Требования же к качеству полировки поверхностей и в отношении таких дефектов, как пузыри, камни, царапины, выколки, наоборот, возрастают с уменьшением сечения рабочего пучка. Самые строгие требования предъявляются к деталям и поверхностям, расположенным близко к плоскости изображения, т.е. в узких световых пучках; к таким деталям относятся сетки и коллективы. Формулы для расчета допусков на наклонные оптические поверхности и пластинки. Для наклоненной под углом плоскости, разделяющей среды с показателями преломления n1 и n2 и имеющей неровность высотой —

Из общей формулы (14) для поверхностей различного типа можно получить:

для преломляющей поверхности, граничащей с воздухом (n1=1; n2=п),

для внутреннего зеркала (п1 = —n2 = n)

для внешнего зеркала (п = 1)

В табл. 2 приведены абсолютные значения

Расчетные формулы для допусков на микронеровности и несферичность сохраняют свой вид и для наклонных поверхностей, но значения коэффициента

Наклонные плоские поверхности имеют два источника астигматизма. Кроме цилиндричности, астигматизм вызывается также и сферичностью наклонной поверхности, так как при наклонном падении пучка лучей кругового сечения на строго сферическую поверхность выходящий волновой фронт деформируется неодинаково: больше в плоскости падения (вдоль длинной оси рабочего участка эллиптической формы) и меньше в перпендикулярном направлении (вдоль короткой оси рабочего участка). Возникает астигматизм волнового фронта, равный наибольшей разности его стрелок.

Допуск на сферичность наклонной плоскости, определяемый числом полос Nр вдоль малой оси рабочего участка, равен

где k — отношение длин большой и малой осей рабочего участка эллиптической формы.

Согласно ГОСТ 2.412-81, допуск N для некруглых деталей следует задавать вдоль наименьшего светового размера lсв. min, поэтому

Коэффициенты для расчета допусков на оптические детали с преломляющими и отражающими рабочими поверхностями в зависимости от угла их наклона (при

Таблица 5.

|

Коэффициент |

Угол наклона |

||||

|

0 |

30 |

45 |

60 |

90 |

|

|

|

2,0 |

1,8 |

1,6 |

1,4 |

0,9 |

|

|

0,5 |

0,6 |

0,7 |

1,0 |

|

|

|

0,3 |

0,4 |

0,5 |

0,7 |

|

|

|

|

5,4 |

1,6 |

0,5 |

0 |

|

|

|

1,7 |

0,7 |

0,3 |

0 |

|

|

|

1,2 |

0,5 |

0,2 |

0 |

|

|

1,0 |

0,8 |

0,6 |

0,3 |

— |

В случае призм, развертка которых перпендикулярна к оси пучка, и зеркал с внешним отражением знаменатель в формуле (15) равен

В точке

Допустимую клиновидность для наклонной пластинки можно рассчитать и умножить полученный результат на коэффициент

Рис. 5. Коэффициенты

Из табл. 5 и рис. 5 можно видеть зависимость требований к точности поверхностей и параллельности пластинок от типа поверхностей и угла их наклона. Учитывая, что чем меньше значения коэффициентов

1. Требования к точности обработки (кривые

2. Требования к сферичности плоских поверхностей (кривые

3. Требования к параллельности пластинок и разверток призм

с увеличением угла наклона е ужесточаются (кривая

1.2. Расчет допусков для деталей оптической системы автоколлимационного микроскопа (трубки Забелина)

1. Допуск на волновую аберрацию:

В полученной системе:

2. Допустимый угловой хроматизм в угловой мере

Допуск на угловой хроматизм в угловых секундах при

3. Среднее значение волнового допуска

Среднее значение волнового допуска

4. Рассчитаем допуски на высоту

Для границы стекло-воздух

Для границы склейки стекол

4. Рассчитаем допуск на дефекты формы в числе интерференционных колец в пределах рабочего участка оптической поверхности детали:

Для границы стекло-воздух

Для границы склейки стекол

5. Рассчитаем допуск на астигматичность (несферичность):

Для границы стекло-воздух

Для границы склейки стекол

6. Рассчитаем допуск на клиновидность сеток, призм:

В пределах светового размера выходного зрачка

Принятые приборные допуски следует распределить между деталями с учетом требуемой точности их изготовления. Влияние или вес каждой первичной ошибки, вызывающей астигматизм, можно оценить по значениям передаточных отношений, которые равны обратным величинам коэффициентов

Для наклонных плоскостей эти передаточные отношения зависят как от типа рабочих поверхностей (преломляющие, отражающие), так и от величины их наклона.

Для отражающей гипотенузной грани призмы-куб при ее угле наклона

· В автоколлимационном микроскопе (трубке Забелина) имеется одна внутренняя отражающая поверхность под углом

· Преломляющих поверхностей нет, так как пластинки сеток имеют свободные допуски, сечение световых пучков в их плоскостях близко нулю;

Таким образом:

· для гипотенузной грани призмы 2 :

Перейдем теперь непосредственно к расчету и заданию допусков на призму:

Материал призмы: крон-8 (n=1.5,

В лекции «3 Статистическая сводка и группировка» также много полезной информации.

Сбой при переносе

.

Сюда центрировку линз