Poka-yoke (звучит как пока ёкэ) — забавный на слух японский термин, который обозначает один из инструментов бережливого производства. Оказывается, мы сталкиваемся с ним каждый день. Только на русском он звучит как «принцип нулевой ошибки» или «защита от дурака».

На английский poka-yoke дословно переводится как «avoid mistakes», т.е. «избегать ошибок». А на практике используется адаптированный перевод — mistake proofing или error proofing (защита от ошибок).

Poka-yoke — это методы и приспособления, которые помогают избежать ошибок или вовремя выявить их в процессе произодства при управлении проектом.

Устройства защиты от дурака предохраняют не просто от ошибок, а от ошибок, вызванных человеческим фактором:

- невнимательностью

- забывчивостью

- неосторожностью

- незнанием

- усталостью

- и даже саботажем.

Люди ошибаются, а poka-yoke приспособления не дают им допустить ошибку.

Принцип действия poka-yoke характеризуются:

- стопроцентным охватом проверки

- быстрой обратной связью

- низкой стоимостью и простотой.

Устройства poka-yoke работают по принципу pass no defect — не пропустить ни одного дефекта.

История создания методов poka-yoke

Poka-yoke призван устранить ошибки, основанные на человеческом факторе. Защита от ошибок использовалась на предприятиях в том или ином виде задолго до формирования концепции poka-yoke. Формализовали эту систему в Toyota.

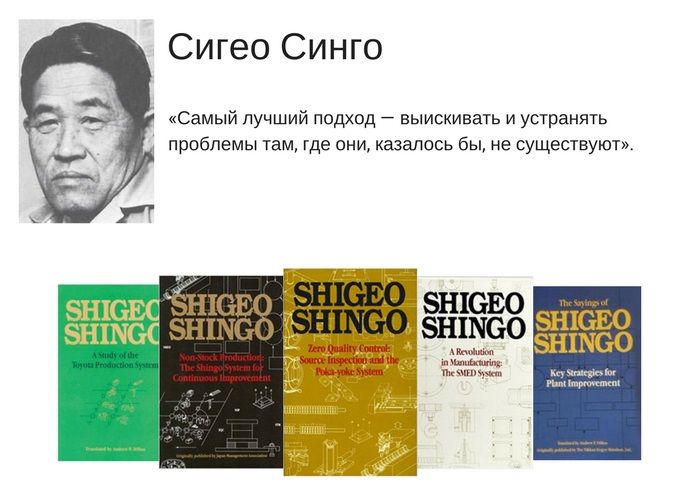

Изобретатель методов poka-yoke — японский инженер Сигео Синго (1909-1990), эксперт в области производства и один из создателей производственной системы Toyota. Сигео Синго разработал подход Zero Quality Control (ZQC), или Zero Defects (ноль дефектов).

Zero defects метод основан на убеждении, что возникновению дефектов препятствует такой контроль производственного процесса, при котором дефект не возникнет, даже если машина или человек совершат ошибку.

Акцент контроля качества смещается с проверки готовой продукции на факт брака на предупреждение возникновения брака на каждом этапе производства.

При этом ключевая роль в предупреждении дефектов принадлежит производственному персоналу, который вовлечен в процесс обеспечения качества.

Poka-yoke или метод нулевой ошибки — один из ключевых аспектов ZQC. Система poka-yoke использует сенсоры или другие устройства, которые буквально не дают оператору совершить ошибку.

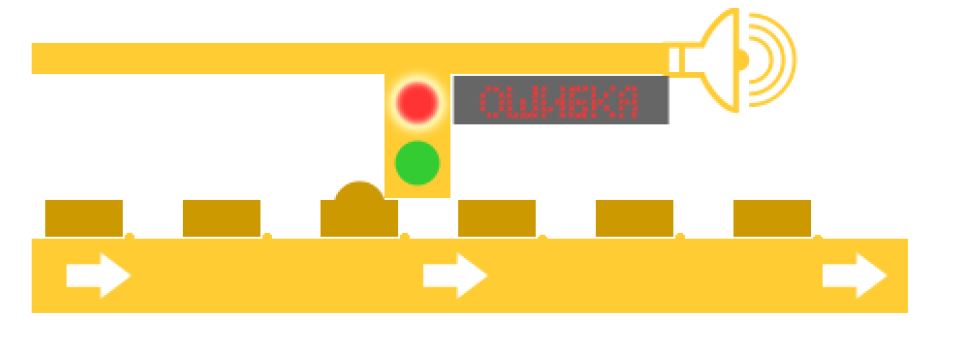

Они регулируют производственный процесс и предотвращают дефекты одним из двух способов:

- Система контроля — останавливает оборудование, когда возникает нарушение нормы, или блокирует заготовку зажимами, чтобы она не двигалась дальше по конвейеру, пока не будет обработана как требуется. Это более предпочтительная система, поскольку она не зависит от оператора.

- Система предупреждения — посылает оператору сигнал остановить машину или устранить проблему. Зависит от оператора, поэтому человеческий фактор не полностью исключен.

Poka-yoke не ищет виновных в ошибках, цель метода — найти и устранить слабые места в производственной системе, из-за которых ошибка стала возможной.

Уровни устройств poka-yoke

Способы защиты от дурака делятся на три уровня по возрастанию эффективности:

- 1-й уровень — обнаруживает несоответствие деталей или продукции. Система обнаруживает дефектную деталь, но не отбрасывает её.

- 2-й уровень — не допускает несоответствие. Система не дает обработать дефектную деталь на следующей стадии производственного процесса.

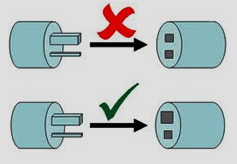

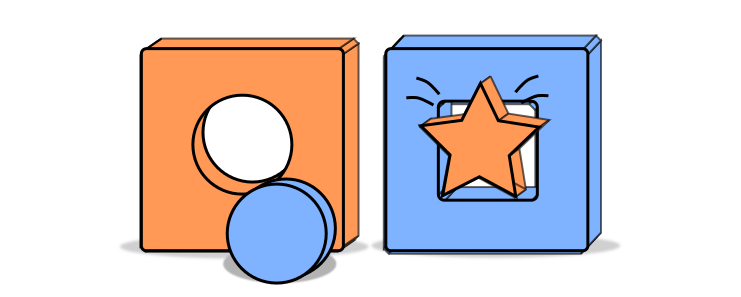

- 3-й уровень — конструкционная защита, например, изделие имеет такую конструкцию, что установить или собрать его непредусмотренным образом невозможно.

Принципы защиты от ошибок

Существует шесть принципов или методов защиты от ошибок. Они перечислены в порядке приоритета:

- Устранение: этот метод устраняет возможность ошибки путем редизайна продукта или процесса так, чтобы проблемная операция или деталь вообще больше не требовались.

Пример: упрощение продукта или соединение деталей, чтобы избежать дефектов продукта или сборки. - Замещение: чтобы повысить надежность, нужно заменить непредсказуемый процесс на более надежный.

Пример: Использование роботизации и автоматизации, чтобы предотвратить ошибки ручной сборки. Применение автоматических диспенсеров или аппликаторов для точной дозировки жидких материалов. - Предупреждение: инженеры-конструкторы должны разработать такой продукт или процесс, чтобы вообще невозможно было совершить ошибку.

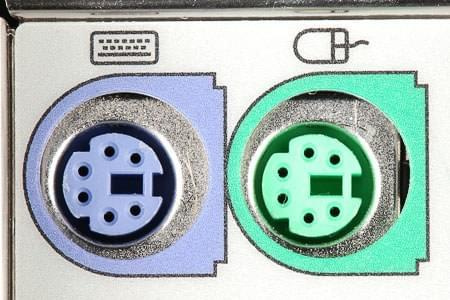

Пример: Конструктивные особенности деталей, которые допускают только правильную сборку; уникальные разъемы для избежания неправильного подключения кабелей; симметричные детали, которые позволяют избежать неправильной установки. - Облегчение: Использование определенных методов и группирование шагов облегчают выполнение процесса сборки.

Пример: Визуальные элементы управления, которые включают цветовое кодирование, маркировку деталей. Промежуточный ящик, который визуально контролирует, чтобы все детали были собраны. Нанесение характеристик на детали. - Обнаружение: Ошибки обнаруживаются до того, как они перейдут на следующий производственный процесс, чтобы оператор мог быстро исправить проблему.

Пример: Сенсорные датчики в производственном процессе, которые определяют, что детали собраны неправильно. - Смягчение: Старание уменьшить влияние ошибок.

Пример: Предохранители для предотвращения перегрузки цепей в результате коротких замыканий.

Основные методы poka-yoke

Существует три типа методов защиты от ошибок: контактные методы, считывающие методы и методы последовательного движения.

Контактные методы

Определяют, контактирует ли деталь или продукт физически или энергетически с чувствительным элементом. Примером физического контакта может быть концевой переключатель, который прижимается и подает сигнал, когда его подвижные механизмы касаются изделия. Пример энергетического контакта — фотоэлектрические пучки, которые чувствуют, когда что-то не так в проверяемом объекте.

Лучшие контактные методы — это пассивные устройства, такие как направляющие штыри или блоки, которые не дают неправильно разместить заготовки на конвейере.

Считывающие методы

Следует использовать, когда рабочий процесс делится на фиксированное количество операций, или продукт состоит из фиксированного количества деталей. В соответствии с этим методом устройство считывает количество деталей и передает продукт на следующий процесс только, когда достигнуто нужное значение.

Методы последовательного движения

Определяют, выполнена ли операция в заданный период времени. Также могут использоваться, чтобы проверить, выполняются ли операции в правильной последовательности. В этих методах обычно используют сенсоры или устройства с фотоэлектрическими выключателями, подключенные к таймеру.

Типы чувствительных устройств

Существует три типа чувствительных устройств, применяемых для защиты от ошибок:

- сенсоры физического контакта

- сенсоры энергетического контакта

- сенсоры, которые определяют изменения физических условий.

Сенсоры физического контакта

Этот тип устройств работает по принципу физического касания детали или части оборудования. Обычно такое устройство посылает электронный сигнал в момент контакта. Вот некоторые примеры таких устройств:

- Концевые переключатели — подтверждают наличие и положение объектов, которые касаются маленького рычага на переключателе. Самые распространенные и недорогие устройства.

- Сенсорные переключатели — аналогичны концевым выключателям, но активируются легким прикосновением объекта к тонкой «антенне».

- Триметрон — это чувствительные игольчатые датчики, которые посылают сигналы для звукового оповещения или остановки оборудования, когда измерения объекта выходят за пределы допустимого диапазона.

Энергетические сенсорные датчики

В этих устройствах для выявления ошибки служит не физический, а энергетический контакт. Вот некоторые примеры:

- Бесконтактные переключатели — эти устройства используют лучи света для проверки прозрачных объектов, оценки сварных швов и проверки правильности цвета или размера объекта, прохождения объектов на конвейере, поставки и подачи деталей на конвейер.

- Лучевые датчики — похожи на бесконтактные переключатели, но для обнаружения ошибок используют лучи электронов.

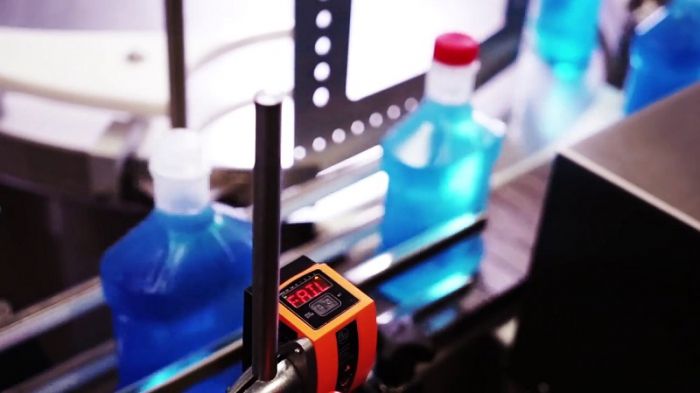

Сенсор проверяет наличие крышек на бутылках. Если крышка отсутствует или плохо закручена, бутылка автоматически убирается с конвейера.

К другим типам энергетических сенсорных устройств относятся:

- Волоконные датчики

- Датчики площади

- Датчики положения

- Датчики габаритов

- Датчики вибрации

- Датчики перемещения

- Датчики для обнаружения проходов металла

- Датчики цветовой маркировки

- Датчики контроля двойной подачи

- Датчики положения объекта сварки

Сенсоры, которые определяют изменения физических условий

Этот тип датчиков определяет изменение условий производства, таких как давление, температура или электрический ток. В пример можно привести датчики давления, термостаты, измерительные реле.

7 ключей к внедрению эффективной системы защиты от ошибок

Чтобы эффективно внедрить метод нулевой ошибки, нужно отталкиваться от следующих рекомендаций:

- Сформируйте команду для внедрения poka-yoke и всегда учитывайте мнение людей, которые непосредственно участвуют в производственном процессе. В этом случае успех вероятнее, чем при привлечении внешних технических экспертов.

- Используйте систематизирование потока ценности, чтобы определить, где нужно повысить стабильность процесса. Это позволит сосредоточиться на областях, которые будут влиять на непрерывный поток.

- Используйте систематизирование процесса внутри выбранной области, чтобы четко определить каждый шаг процесса.

- Применяйте простую методологию решения проблем, например, диаграмму причинно-следственных связей, чтобы определить коренные причины проблем внутри процесса. Так вы выявите те шаги процесса, которые требуют внедрения защиты от ошибок.

- Используйте самую простую работающую технологию poka-yoke. Во многих случаях такие простые устройства как направляющие штифты и концевые выключатели будут отлично справляться. Однако в других случаях понадобятся более сложные системы.

- Отдавайте предпочтение контролирующим, а не предупреждающим системам, поскольку контролирующие системы не зависят от оператора.

- Заведите стандартную форму для каждого устройства poka-yoke со следующими полями:

- проблема

- тревожный сигнал

- действия в случае чрезвычайной ситуации

- способ и частота подтверждения правильности работы

- способ проверки качества в случае поломки.

Poka-yoke устройства вокруг нас

Люди допускают ошибки не только на производстве, но и в процессе использования продуктов. Эти ошибки ведут, как минимум, к поломкам, как максимум, к возникновению серьезной опасности. Поэтому производители встраивают защиту от дурака в конструкцию своих изделий.

Poka-yoke в быту

Например, электрочайник отключится сам, когда вода закипит, благодаря датчику пара. Вы не забудете его выключить. Свисток на обычном чайнике для плиты — тоже что-то вроде poka-yoke приспособления.

Стиральная машина не начнет стирать, пока вы плотно не закроете дверцу, а значит, потопа не будет.

Ребенок не попробует лекарство, которое упаковано в баночку со специальной защитой от детей.

Лифт автоматически откроет двери, если наткнется на препятствие при закрытии.

Современный утюг выключится сам, если вы про него забудете.

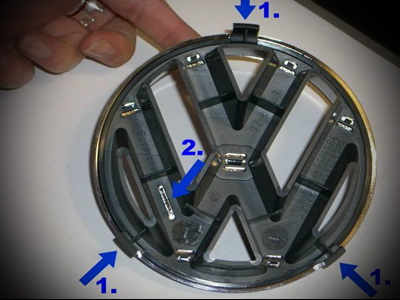

Poka-yoke в автомобиле

Современные автомобили просто напичканы устройствами защиты от дурака. Правда, они не такие дешевые, как предполагает концепция poka-yoke, но зато спасают жизни.

К ним относятся активные и пассивные системы безопасности, например:

- система экстренного торможения

- система обнаружения пешеходов

- парковочная система

- система кругового обзора

- система аварийного рулевого управления

- система ночного видения

- система распознавания дорожных знаков

- система контроля усталости водителя.

Poka-yoke в программном обеспечении

Классический пример Poka Yoke — элементы интерфейса, которые запрашивают подтверждение на удаление данных, чтобы пользователь случайно не стер нужную информацию. Чтобы вы случайно не удалили изменения в вордовском файле, система предложит вам его сохранить. Google пошел еще дальше и сам сохраняет изменения после ввода каждого символа.

Примерами защиты от дурака могут быть обязательные поля форм и поля с заданным форматом ввода данных.

Книги по теме

Zero Quality Control: Source Inspection and the Poka-Yoke System / Shigeo Shingo

Книга от создателя системы poka-yoke Сигео Синго, впервые опубликованная в 1986 году. В ней автор обосновывает важность применения устройств защиты от ошибок для достижения безупречного качества продукции. Он называет 112 примеров устройств poka-yoke, работающих в цехах. Внедрение этих устройств обошлось меньше $100.

Poka-Yoke: Improving Product Quality by Preventing Defects / Nikkan Kogyo Shimbun

Первая часть книги в простой иллюстрированной форме рассказывает о концепции poka-yoke и ее особенностях. Во второй части автор приводит множество примеров устройств защиты от ошибок, используемых на японских предприятиях.

Вердикт

Система poka-yoke — очередное гениальное изобретение японцев. За 30 лет устройства poka-yoke эволюционировали вместе с производственным оборудованием. Они перестали быть дешевыми, как гласит один из принципов концепции, но стали гораздо эффективнее.

Сейчас это современные сенсоры, датчики, конструктивные особенности линий, которые обнаруживают дефектные детали и заготовки среди тысяч других и сами удаляют их с конвейера.

Само понятие защиты от ошибок стало шире: специальные устройства, конструктивные особенности и просто предупреждения оберегают нас от ошибок в повседневной жизни.

Благодаря poka-yoke у нас определенно меньше проблем.

Poka-yoke (звучит как пока ёкэ) — забавный на слух японский термин, который обозначает один из инструментов бережливого производства. Оказывается, мы сталкиваемся с ним каждый день. Только на русском он звучит как «принцип нулевой ошибки» или «защита от дурака».

На английский poka-yoke дословно переводится как «avoid mistakes», т.е. «избегать ошибок». А на практике используется адаптированный перевод — mistake proofing или error proofing (защита от ошибок).

Poka-yoke — это методы и приспособления, которые помогают избежать ошибок или вовремя выявить их в процессе произодства при управлении проектом.

Устройства защиты от дурака предохраняют не просто от ошибок, а от ошибок, вызванных человеческим фактором:

- невнимательностью

- забывчивостью

- неосторожностью

- незнанием

- усталостью

- и даже саботажем.

Люди ошибаются, а poka-yoke приспособления не дают им допустить ошибку.

Принцип действия poka-yoke характеризуются:

- стопроцентным охватом проверки

- быстрой обратной связью

- низкой стоимостью и простотой.

Устройства poka-yoke работают по принципу pass no defect — не пропустить ни одного дефекта.

История создания методов poka-yoke

Poka-yoke призван устранить ошибки, основанные на человеческом факторе. Защита от ошибок использовалась на предприятиях в том или ином виде задолго до формирования концепции poka-yoke. Формализовали эту систему в Toyota.

Изобретатель методов poka-yoke — японский инженер Сигео Синго (1909-1990), эксперт в области производства и один из создателей производственной системы Toyota. Сигео Синго разработал подход Zero Quality Control (ZQC), или Zero Defects (ноль дефектов).

Zero defects метод основан на убеждении, что возникновению дефектов препятствует такой контроль производственного процесса, при котором дефект не возникнет, даже если машина или человек совершат ошибку.

Акцент контроля качества смещается с проверки готовой продукции на факт брака на предупреждение возникновения брака на каждом этапе производства.

При этом ключевая роль в предупреждении дефектов принадлежит производственному персоналу, который вовлечен в процесс обеспечения качества.

Poka-yoke или метод нулевой ошибки — один из ключевых аспектов ZQC. Система poka-yoke использует сенсоры или другие устройства, которые буквально не дают оператору совершить ошибку.

Они регулируют производственный процесс и предотвращают дефекты одним из двух способов:

- Система контроля — останавливает оборудование, когда возникает нарушение нормы, или блокирует заготовку зажимами, чтобы она не двигалась дальше по конвейеру, пока не будет обработана как требуется. Это более предпочтительная система, поскольку она не зависит от оператора.

- Система предупреждения — посылает оператору сигнал остановить машину или устранить проблему. Зависит от оператора, поэтому человеческий фактор не полностью исключен.

Poka-yoke не ищет виновных в ошибках, цель метода — найти и устранить слабые места в производственной системе, из-за которых ошибка стала возможной.

Уровни устройств poka-yoke

Способы защиты от дурака делятся на три уровня по возрастанию эффективности:

- 1-й уровень — обнаруживает несоответствие деталей или продукции. Система обнаруживает дефектную деталь, но не отбрасывает её.

- 2-й уровень — не допускает несоответствие. Система не дает обработать дефектную деталь на следующей стадии производственного процесса.

- 3-й уровень — конструкционная защита, например, изделие имеет такую конструкцию, что установить или собрать его непредусмотренным образом невозможно.

Принципы защиты от ошибок

Существует шесть принципов или методов защиты от ошибок. Они перечислены в порядке приоритета:

- Устранение: этот метод устраняет возможность ошибки путем редизайна продукта или процесса так, чтобы проблемная операция или деталь вообще больше не требовались.

Пример: упрощение продукта или соединение деталей, чтобы избежать дефектов продукта или сборки. - Замещение: чтобы повысить надежность, нужно заменить непредсказуемый процесс на более надежный.

Пример: Использование роботизации и автоматизации, чтобы предотвратить ошибки ручной сборки. Применение автоматических диспенсеров или аппликаторов для точной дозировки жидких материалов. - Предупреждение: инженеры-конструкторы должны разработать такой продукт или процесс, чтобы вообще невозможно было совершить ошибку.

Пример: Конструктивные особенности деталей, которые допускают только правильную сборку; уникальные разъемы для избежания неправильного подключения кабелей; симметричные детали, которые позволяют избежать неправильной установки. - Облегчение: Использование определенных методов и группирование шагов облегчают выполнение процесса сборки.

Пример: Визуальные элементы управления, которые включают цветовое кодирование, маркировку деталей. Промежуточный ящик, который визуально контролирует, чтобы все детали были собраны. Нанесение характеристик на детали. - Обнаружение: Ошибки обнаруживаются до того, как они перейдут на следующий производственный процесс, чтобы оператор мог быстро исправить проблему.

Пример: Сенсорные датчики в производственном процессе, которые определяют, что детали собраны неправильно. - Смягчение: Старание уменьшить влияние ошибок.

Пример: Предохранители для предотвращения перегрузки цепей в результате коротких замыканий.

Основные методы poka-yoke

Существует три типа методов защиты от ошибок: контактные методы, считывающие методы и методы последовательного движения.

Контактные методы

Определяют, контактирует ли деталь или продукт физически или энергетически с чувствительным элементом. Примером физического контакта может быть концевой переключатель, который прижимается и подает сигнал, когда его подвижные механизмы касаются изделия. Пример энергетического контакта — фотоэлектрические пучки, которые чувствуют, когда что-то не так в проверяемом объекте.

Лучшие контактные методы — это пассивные устройства, такие как направляющие штыри или блоки, которые не дают неправильно разместить заготовки на конвейере.

Считывающие методы

Следует использовать, когда рабочий процесс делится на фиксированное количество операций, или продукт состоит из фиксированного количества деталей. В соответствии с этим методом устройство считывает количество деталей и передает продукт на следующий процесс только, когда достигнуто нужное значение.

Методы последовательного движения

Определяют, выполнена ли операция в заданный период времени. Также могут использоваться, чтобы проверить, выполняются ли операции в правильной последовательности. В этих методах обычно используют сенсоры или устройства с фотоэлектрическими выключателями, подключенные к таймеру.

Типы чувствительных устройств

Существует три типа чувствительных устройств, применяемых для защиты от ошибок:

- сенсоры физического контакта

- сенсоры энергетического контакта

- сенсоры, которые определяют изменения физических условий.

Сенсоры физического контакта

Этот тип устройств работает по принципу физического касания детали или части оборудования. Обычно такое устройство посылает электронный сигнал в момент контакта. Вот некоторые примеры таких устройств:

- Концевые переключатели — подтверждают наличие и положение объектов, которые касаются маленького рычага на переключателе. Самые распространенные и недорогие устройства.

- Сенсорные переключатели — аналогичны концевым выключателям, но активируются легким прикосновением объекта к тонкой «антенне».

- Триметрон — это чувствительные игольчатые датчики, которые посылают сигналы для звукового оповещения или остановки оборудования, когда измерения объекта выходят за пределы допустимого диапазона.

Энергетические сенсорные датчики

В этих устройствах для выявления ошибки служит не физический, а энергетический контакт. Вот некоторые примеры:

- Бесконтактные переключатели — эти устройства используют лучи света для проверки прозрачных объектов, оценки сварных швов и проверки правильности цвета или размера объекта, прохождения объектов на конвейере, поставки и подачи деталей на конвейер.

- Лучевые датчики — похожи на бесконтактные переключатели, но для обнаружения ошибок используют лучи электронов.

Сенсор проверяет наличие крышек на бутылках. Если крышка отсутствует или плохо закручена, бутылка автоматически убирается с конвейера.

К другим типам энергетических сенсорных устройств относятся:

- Волоконные датчики

- Датчики площади

- Датчики положения

- Датчики габаритов

- Датчики вибрации

- Датчики перемещения

- Датчики для обнаружения проходов металла

- Датчики цветовой маркировки

- Датчики контроля двойной подачи

- Датчики положения объекта сварки

Сенсоры, которые определяют изменения физических условий

Этот тип датчиков определяет изменение условий производства, таких как давление, температура или электрический ток. В пример можно привести датчики давления, термостаты, измерительные реле.

7 ключей к внедрению эффективной системы защиты от ошибок

Чтобы эффективно внедрить метод нулевой ошибки, нужно отталкиваться от следующих рекомендаций:

- Сформируйте команду для внедрения poka-yoke и всегда учитывайте мнение людей, которые непосредственно участвуют в производственном процессе. В этом случае успех вероятнее, чем при привлечении внешних технических экспертов.

- Используйте систематизирование потока ценности, чтобы определить, где нужно повысить стабильность процесса. Это позволит сосредоточиться на областях, которые будут влиять на непрерывный поток.

- Используйте систематизирование процесса внутри выбранной области, чтобы четко определить каждый шаг процесса.

- Применяйте простую методологию решения проблем, например, диаграмму причинно-следственных связей, чтобы определить коренные причины проблем внутри процесса. Так вы выявите те шаги процесса, которые требуют внедрения защиты от ошибок.

- Используйте самую простую работающую технологию poka-yoke. Во многих случаях такие простые устройства как направляющие штифты и концевые выключатели будут отлично справляться. Однако в других случаях понадобятся более сложные системы.

- Отдавайте предпочтение контролирующим, а не предупреждающим системам, поскольку контролирующие системы не зависят от оператора.

- Заведите стандартную форму для каждого устройства poka-yoke со следующими полями:

- проблема

- тревожный сигнал

- действия в случае чрезвычайной ситуации

- способ и частота подтверждения правильности работы

- способ проверки качества в случае поломки.

Poka-yoke устройства вокруг нас

Люди допускают ошибки не только на производстве, но и в процессе использования продуктов. Эти ошибки ведут, как минимум, к поломкам, как максимум, к возникновению серьезной опасности. Поэтому производители встраивают защиту от дурака в конструкцию своих изделий.

Poka-yoke в быту

Например, электрочайник отключится сам, когда вода закипит, благодаря датчику пара. Вы не забудете его выключить. Свисток на обычном чайнике для плиты — тоже что-то вроде poka-yoke приспособления.

Стиральная машина не начнет стирать, пока вы плотно не закроете дверцу, а значит, потопа не будет.

Ребенок не попробует лекарство, которое упаковано в баночку со специальной защитой от детей.

Лифт автоматически откроет двери, если наткнется на препятствие при закрытии.

Современный утюг выключится сам, если вы про него забудете.

Poka-yoke в автомобиле

Современные автомобили просто напичканы устройствами защиты от дурака. Правда, они не такие дешевые, как предполагает концепция poka-yoke, но зато спасают жизни.

К ним относятся активные и пассивные системы безопасности, например:

- система экстренного торможения

- система обнаружения пешеходов

- парковочная система

- система кругового обзора

- система аварийного рулевого управления

- система ночного видения

- система распознавания дорожных знаков

- система контроля усталости водителя.

Poka-yoke в программном обеспечении

Классический пример Poka Yoke — элементы интерфейса, которые запрашивают подтверждение на удаление данных, чтобы пользователь случайно не стер нужную информацию. Чтобы вы случайно не удалили изменения в вордовском файле, система предложит вам его сохранить. Google пошел еще дальше и сам сохраняет изменения после ввода каждого символа.

Примерами защиты от дурака могут быть обязательные поля форм и поля с заданным форматом ввода данных.

Книги по теме

Zero Quality Control: Source Inspection and the Poka-Yoke System / Shigeo Shingo

Книга от создателя системы poka-yoke Сигео Синго, впервые опубликованная в 1986 году. В ней автор обосновывает важность применения устройств защиты от ошибок для достижения безупречного качества продукции. Он называет 112 примеров устройств poka-yoke, работающих в цехах. Внедрение этих устройств обошлось меньше $100.

Poka-Yoke: Improving Product Quality by Preventing Defects / Nikkan Kogyo Shimbun

Первая часть книги в простой иллюстрированной форме рассказывает о концепции poka-yoke и ее особенностях. Во второй части автор приводит множество примеров устройств защиты от ошибок, используемых на японских предприятиях.

Вердикт

Система poka-yoke — очередное гениальное изобретение японцев. За 30 лет устройства poka-yoke эволюционировали вместе с производственным оборудованием. Они перестали быть дешевыми, как гласит один из принципов концепции, но стали гораздо эффективнее.

Сейчас это современные сенсоры, датчики, конструктивные особенности линий, которые обнаруживают дефектные детали и заготовки среди тысяч других и сами удаляют их с конвейера.

Само понятие защиты от ошибок стало шире: специальные устройства, конструктивные особенности и просто предупреждения оберегают нас от ошибок в повседневной жизни.

Благодаря poka-yoke у нас определенно меньше проблем.

Другие названия метода: «Пока-ёкэ», «Предотвращение невидимой ошибки».

Автор метода: Сигэо Синго (Япония), 1961.

Назначение метода

Различные приемы защиты от ошибок следует применять как при входном контроле, так и в ходе всего процесса изготовления продукции.

Цель метода

Повышение потребительной стоимости продукции путем предотвращения ошибок на действующем производстве.

Суть метода

Защита от ошибок лежит в основе бездефектного производства.

Концепция предупреждения нежелательных событий, вызванных ошибками человека, проста. Если не допускать их возникновения на действующем производстве, то качество будет высоким, а доработки — небольшими. Это приводит к растущей удовлетворенности потребителя и одновременно к снижению издержек производства.

План действий

- Сформировать команду из специалистов: представителей руководства, службы качества, технической службы и производства.

- Выявить проблемы, требующие решения, и причины их существования.

- Разработать меры по совершенствованию производства и предотвращению возможности возникновения о шибок, руководствуясь правилами применения метода пока-ёкэ.

- Устранить потенциальные ошибки, используя в процессе производства усовершенствованные приспособления, приборы и оборудование.

Особенности метода

Современная версия защиты от ошибок, известная под названием пока-ёкэ (poka-yoke1), появилась в Японии, чтобы повышать качество продукции, предотвращая ошибки на действующем производстве. Ранее японскими специалистами применялся термин бака-ёкэ (baka-yoke). Дословный перевод термина «бака-ёкэ» — «защита от глупости», иными словами, — это защитное устройство, благодаря которому дефекты просто не образуются. Следует отметить, что основные положения этой концепции широко применялись компанией Ford еще в 1908 г.

Известно множество способов и приемов предупреждения ошибок, начиная с простых переделок и изменений, вносимых в оборудование и процессы изготовления продукции, и заканчивая серьезной модернизацией конструкции изделий. Например, написание инструкций для исполнителей, к которым они смогут обращаться в будущем; предупредительные надписи и предупреждающие сигналы; повторение подчиненными полученных заданий для обеспечения их правильного понимания и т. д.

Пример использования простого приема защиты от ошибок

В цехе, несмотря на всю статистику, маркировку и контроль, постоянно повторяются две одинаковые ошибки: деталь А при монтаже блока часто оказывается в окошке 2, и наоборот, деталь В оказывается в окошке 1.

Простой прием защиты от ошибок — пока-ёкэ — позволяет найти решение, делающее невозможной любую ошибку. Конфигурации окошка 1 и монтажного элемента А так изменены, что замена при монтаже даже теоретически невозможна.

Правила применения приемов защиты от ошибок

- Как можно ближе подойти к источнику проблемы, туда, где проблема действительно возникла и где она снова может появиться.

- Ввести сразу все необходимые виды контроля и меры предотвращения повторного появления проблемы.

- При разработке и конструировании использовать сложные методы и техники устранения проблемы, а в производстве применять простые и быстрые решения.

- Улучшения в производстве проводить быстро, без сложных анализов и таким образом, чтобы все люди были включены в решение общих проблем и устранение несоответствий.

Дополнительная информация:

- Большинство устройств по защите от ошибок являются простыми и недорогими.

- Программа по улучшению только тогда может быть успешной, когда все сотрудники — от операторов до старших менеджеров — пройдут обучение методам защиты от ошибок и будут напрямую участвовать в их внедрении.

- Применение командного подхода к внедрению способов защиты от ошибок позволяет учитывать интересы, как производственных подразделений, так и потребителя.

Достоинства метода

Последовательное применение различных способов и приемов предупреждения ошибок позволяет значительно сократить их число, что способствует снижению затрат и повышению удовлетворенности потребителей.

Недостатки метода

Встречающееся сопротивление при принудительном внедрении в действующее производство устройств по защите от ошибок часто с водит на нет усилия по улучшению процесса .

Ожидаемый результат

Высокая потребительная стоимость продукции.

Время чтения: 7 мин.

Как известно, людям свойственно ошибаться. Иногда ошибки бывают настолько

глупыми, что человек никак не может понять, как он вообще умудрился сделать

нечто подобное. Когда уже поздно…

И вот такие глупейшие «необязательные» ошибки, которых, на первый взгляд

легко избежать, порой обходятся весьма дорого. Цифра, помещенная не в ту

колонку Excel, грамматическая ошибка в презентации, электронное письмо,

отправленное не тому адресату могут в буквальном смысле похоронить проект.

А такие ошибки, как баг в критически важном программном обеспечении или

оставленный инструмент в операционной ране переносят нас из области потерянных

возможностей в область профессиональной халатности.

Для того, чтобы избегать подобных глупых ошибок и существует метод poka-yoke (читается как пока-ёкэ). Изобретение (а точнее формализацию и адаптацию к условиям производства) этого метода приписывают японскому инженеру Сигэо Синго.

Название poka-yoke происходит от двух японских слов: избегать (yokeru) и

ошибка (poka). Изначально концепция Сигэо Синго называлась baka-yoke, что можно

перевести как «защита от идиота». Но когда, согласно легенде, Синго излагал

свои идеи перед рабочими производственной линии Toyota, одна из работниц

расплакалась. «Я не идиот!» — возмутилась она. Тогда инженер решил переименовать

концепцию в «защиту от ошибок», а не от идиота.1

Тем не менее, в русском языке poka-yoke традиционно обозначается как

«защита от дурака». Иногда poka-yoke называют принципом нулевой ошибки.

Принцип метода

Идея poka-yoke проста. В рабочий процесс необходимо закладывать механизмы, выявляющие ошибки, предотвращающие их или обеспечивающие выполнение процесса только надлежащим образом. Сигэо Синго искал простейшие, надежнейшие и наиболее дешевые способы создания таких механизмов.

Например, если необходимо, чтобы рабочий сборочной линии при выполнении определенного процесса использовал непременно три болта, следует доставлять ему болты в упаковке по три штуки. Тогда, если он вкрутит меньше трех болтов, то сразу заметит и исправит эту ошибку.1

Можно привести и бытовые примеры защиты от дурака. Например, в некоторых

автомобилях с механической коробкой передач перед тем как включить зажигание

нужно нажать педаль сцепления. А многие автомобили с автоматической коробкой не

заводятся, если коробка передач не стоит в положении «парковка». Наиболее

простой пример — дополнительное отверстие слива, расположенное у верхней кромки

раковины. Если забудете выключить воду — она не перельется через край.

В борьбе за чистоту речи

Майкл Шрейг из бизнес-школы при

Массачусетском технологическом институте приводит такой пример — уже из

профессиональной области. Он и его коллеги зачастую вели слишком эмоциональную

переписку, используя не слишком подходящую для рабочей коммуникации лексику.

Эмоции проходили, а испорченные отношения оставались. Тогда Шрейг создал

простой фильтр для исходящих сообщений, который не пропускал слова, типа

«идиот», «дебил», «придурок», «задница» и т.п. Если в сообщении были такие

слова, программа спрашивала: «Вы действительно хотите это отправить?» Если отправитель

выбирал «да», то следовал вопрос: «Вы уверены?»

Шрейг предложил свой poka-yoke фильтр Microsoft. Но компания не

заинтересовалась.1

В

наше время роль технологий как никогда велика. Пытаться заменить человека

технологией — стало всеобщей тенденцией. Ведущие хай-тек компании уже работают

над тем, чтобы создать автомобили без водителей, офисы без офисных работников,

станки без операторов и т.д. Но возможно, самое лучшее, что могут сделать

машины — это выявлять, минимизировать и устранять наши ошибки?

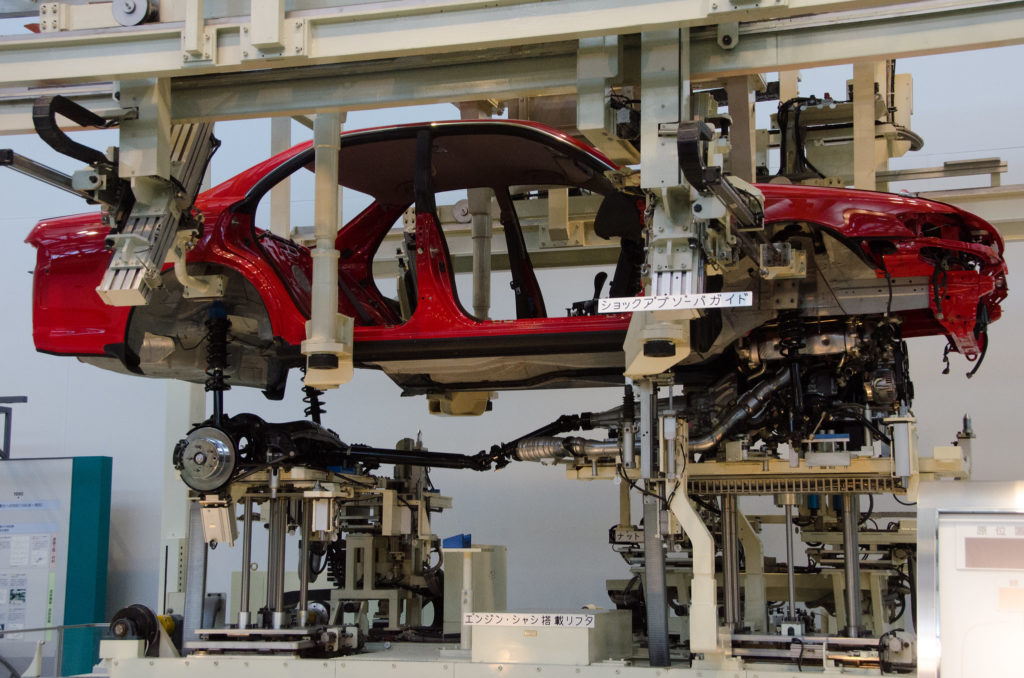

Poka-yoke

— пример Toyota

А

вот как используется принцип poka-yoke в компании Toyota, откуда, собственно,

этот принцип и происходит.

Вся

производственная система Toyota направлена на обеспечение максимальной

эффективности и безошибочных процессов. Часть системы — оборудование, которое

автоматически останавливается при возникновении ошибки. Это ведет к выявлению,

исправлению, а то и полному предотвращению ошибок.

Другой

вариант обеспечения poka-yoke — оборудование, которое просто не позволяет

выполнение операций ненадлежащим образом. Например, удерживающие устройства,

используемые при вытачивании деталей, устроены на производстве Toyota таким

образом, что они позволяют удержание детали только в правильном положении.

Вставить деталь неправильным образом просто невозможно.2

И

подобные механизмы применяются в Toyota на самых разных этапах производства. В

целом, можно выделить механизмы poka-yoke, которые извещают оператора о

возможности возникновения ошибки, и механизмы, которые предотвращают

возникновение ошибок. Сигэо Синго назвал их предупреждающей poka-yoke и

контролирующей poka-yoke, соответственно.3

Ошибки неизбежны, но…

Сигэо Синго утверждает, что ошибки неизбежны на любом производстве. Но если на производстве имеются адекватные механизмы poka-yoke, то ошибки не переходят в дефекты. А устранение дефектов, в свою очередь, ведет к снижению стоимости ошибок.3

Релевантно: В чем секрет японского производства. Монодзукури — что это, и как оно работает

- Schrage M. Poka-Yoke is Not a Joke. Harvard Business Review. Feb 04, 2010.

- The official blog of Toyota GB — Poka-yoke – Toyota Production System guide.

- Shingo, Shigeo; Dillon, Andrew (1989). A study of the Toyota production system from an industrial engineering viewpoint. Portland, OR: Productivity Press

На главную ИЛИ ЧИТАТЬ ЕЩЕ:

Бренд Obey и его создатель Шепард Фейри — один из богатейших художников стрит-арта и обладатель таланта создавать бренды

Бренд Obey создал художник стрит-арта Шепард Фейри. История бренда Obey также связана с человеком по имени Андре Гигант. Его изображение…

Ложные корпоративные ценности разрушительны для компании. Мнение эксперта

Нередко руководители организаций «назначают» ценности своей компании. Подобные ложные корпоративные ценности часто ухудшают ситуацию.

Как мы влияем друг на друга на рабочем месте. Влияние как неотъемлемая часть корпоративной культуры

Социальное влияние — неотъемлемая часть корпоративной культуры и важный фактор, который следует учитывать, управляя коллективом. Существует три механизма социального влияния — комплаенс, …

Компания Uber и Трэвис Каланик — «Блестящие мерзавцы». Токсичная культура на театральных подмостках

Компания Uber прославилась своей токсичной культурой. Трэвис Каланик немало поспособствовал возникновению такой культуры. Феномен Uber инспирировал спектакль «Блестящие мерзавцы» (Brilliant jerks).

Билл Гейтс о деньгах: «На что все это потратить? Сколько гамбургеров ты можешь съесть?»

Что говорит миллиардер Билл Гейтс о деньгах? Создатель Microsoft видит единственный логичный способ потратить свои деньги, а именно…

Что такое face time, и какова отрицательная сторона удаленной работы

Face time — очень важный фактор для карьеры. Это время, которое работник проводит перед глазами руководителя. Отрицательная сторона удаленной работы…

Лучшие бизнес книги всех времен, изменившие ход развития управленческой мысли

Существует категория бизнес-книг, которые стали историей и повлияли на ход развития современного общества. Сюда можно отнести — В поисках совершенства Тома Питерса, …

Нужен ли сильный лидер, чтобы создать эффективную команду

Ученые установили, что сильный лидер дорывает эффективную работу команды. Наличие сильного лидера ведет к снижению активности других…

Poka-yoke — «защита от дурака» как фундаментальный принцип производства. И не только…

Poka-yoke — метод, известный также как «защита от дурака». Для некоторых компаний он выступает одним из основных принципов организации рабочих процессов. Например, …

Как похвалить начальника. Рекомендации экспертов

Советы экспертов: как похвалить начальника и при этом не показаться подхалимом, не испортить ни с кем отношения и не навредить своей карьере.

Перетрудились до смерти. Кароси — что это такое, и кому стоит ее опасаться

Рабочие перегрузки и переработки могут быть опасны для здоровья и даже привести к смерти. В Японии для этого явления придуман специальный термин …

Самые нелепые провалы бизнес-проектов как иллюстрация проблем проектного управления

Организация работы по типу проекта имеет весьма серьезные дефициты. Приведенные кейсы иллюстрируют основную проблему проектного управления, а именно…

Какая музыка повышает продуктивность работы, и какая работа становится продуктивнее под музыку

Музыка повышает продуктивность. Но не всякая и не всегда. Важно, какую работу вы выполняете и какую музыку при этом слушаете. Исследования…

Энциклопедия

22 мая 2017

0 комментариев

Poka-yoke (Принцип нулевой ошибки, англ. Zero defects) – предотвращение ошибок, метод, благодаря которому работу можно сделать только одним правильным способом и дефект просто не может появиться. Принцип нулевой ошибки означает: допускается минимум ошибок или всего одна. При инициировании программ нулевой ошибки отношение к дефектам следующее: промахи из-за забывчивости, случайной перестановки, перепутывания, неправильного считывания, ложной интерпретации, заблуждений, незнания или невнимательности возможны и неизбежны. Однако они должны рассматриваться сотрудниками как нормальное явление. Их следует вскрывать и нельзя замалчивать. Необходимо искать не виновников дефекта, а его причину.

Причины дефектов отыскиваются путем разделения следующих понятий: причина – промах и заблуждение – сотрудник – действие – дефект, возникший в продукте. Таким образом, определяется механизм предотвращения ошибок. Его основные моменты:

создание предпосылок для бездефектной работы,

внедрение методов бездефектной работы,

систематическое устранение возникших ошибок,

принятие мер предосторожности и внедрение простых технических систем, позволяющих сотрудникам предотвратить совершение промаха (poka-случайная, непреднамеренная ошибка; yoka- избежание, сокращение количества ошибок).

Применение метода Poka Yoke

При определение ошибок в области входного контроля– в таком случае дефект выявится до того, как будут совершены те или иные операции.

При контроле завершенного процесса.

При проверке в ходе выполнения процесса самим работником.

При передаче изделия на последующие процессы.

Для предотвращения ошибок необходимо отнести проверку качества в структуру выполняемых процессов в качестве их рабочего этапа. Метод Poka-yoke, применяемый вместе с другими инструментами бережливого производства, служит гарантией того, что изделие бездефектно, а процесс его производства протекает без сбоев (см. схему 1).

Схема 1. Принцип действия Poka-yoke

Производственный Пример: при сверлении на вертикально-сверлильном станке со стойкой обрабатываемое изделие часто закреплялось в зеркально перевернутом виде. Результат – неправильное положение сверления, которое было обнаружено только при монтаже. Причина дефекта: Ошибка при закреплении изделия.

Вопрос: Как можно предотвратить этот дефект? Типичная ошибка, которую можно устранить, используя:

устройства;

позиционирование на сверлильной стойке;

обучение персонала;

оптический контроль.

Дефекта больше не будет!

Сегодня для предотвращения ошибочных действий применяются жесткие и мягкие мероприятия. К жестким относятся: геометрически замкнутые формы, точные размеры, одинаковый материал, проверка процесса с отключением и др. Часто применяются более мягкие мероприятия, как например, использование окрашивания разными цветами, различных конфигураций или в последовательностей в выполнении монтажа, свечение, сигналы, указания.

Производственные Примеры:

Схема 2. Poka-yoke во вспомогательных материалах на японском предприятии.

Схема 3. Poka-yokeв процессе установки детали на немецком предприятии.

Больше практических примеров можно найти в Альманахе «Управление производством».

Выдвинутый доктором Схинго производственный принцип нулевой ошибки базируется на 3 компонентах:

Анализ причины: Проверка и нахождение возможных ошибочных действий происходит не только после завершения процесса. Распознанные ошибочные действия могут предотвращаться так еще в ходе их возникновения, прежде чем их результатом станет изготовление брака. Вследствие этого возможнополное предотвращение дефектов.

100%-й контроль: с помощью простых и эффективных устройств ошибочные действия обнаруживаются еще в текущей стадии процесса. Благодаря простоте и экономичности устройств возможно не только выборочная проверка, но и каждая отдельной детаи.

Немедленные меры по исправлению: возможно очень короткое время реакции от обнаруживания ошибки до введения необходимого корректирующего мероприятия.

Термин по теме: Дзидока (Jidoka)

Статья по теме: Poka Yoké в промышенном комплексе РЕНО

Poka-yoke (Принцип нулевой ошибки, англ. Zero defects) – предотвращение ошибок, метод, благодаря которому работу можно сделать только одним правильным способом и дефект просто не может появиться. Принцип нулевой ошибки означает: допускается минимум ошибок или всего одна. При инициировании программ нулевой ошибки отношение к дефектам следующее: промахи из-за забывчивости, случайной перестановки, перепутывания, неправильного считывания, ложной интерпретации, заблуждений, незнания или невнимательности возможны и неизбежны. Однако они должны рассматриваться сотрудниками как нормальное явление. Их следует вскрывать и нельзя замалчивать. Необходимо искать не виновников дефекта, а его причину.

Причины дефектов отыскиваются путем разделения следующих понятий: причина – промах и заблуждение – сотрудник – действие – дефект, возникший в продукте. Таким образом, определяется механизм предотвращения ошибок. Его основные моменты:

- создание предпосылок для бездефектной работы,

- внедрение методов бездефектной работы,

- систематическое устранение возникших ошибок,

- принятие мер предосторожности и внедрение простых технических систем, позволяющих сотрудникам предотвратить совершение промаха (poka-случайная, непреднамеренная ошибка; yoka- избежание, сокращение количества ошибок).

Применение метода Poka Yoke

- При определение ошибок в области входного контроля– в таком случае дефект выявится до того, как будут совершены те или иные операции.

- При контроле завершенного процесса.

- При проверке в ходе выполнения процесса самим работником.

- При передаче изделия на последующие процессы.

Для предотвращения ошибок необходимо отнести проверку качества в структуру выполняемых процессов в качестве их рабочего этапа. Метод Poka-yoke, применяемый вместе с другими инструментами бережливого производства, служит гарантией того, что изделие бездефектно, а процесс его производства протекает без сбоев (см. схему 1).

Схема 1. Принцип действия Poka-yoke

Производственный Пример: при сверлении на вертикально-сверлильном станке со стойкой обрабатываемое изделие часто закреплялось в зеркально перевернутом виде. Результат – неправильное положение сверления, которое было обнаружено только при монтаже. Причина дефекта: Ошибка при закреплении изделия.

Вопрос: Как можно предотвратить этот дефект? Типичная ошибка, которую можно устранить, используя:

- устройства;

- позиционирование на сверлильной стойке;

- обучение персонала;

- оптический контроль.

Дефекта больше не будет!

Сегодня для предотвращения ошибочных действий применяются жесткие и мягкие мероприятия. К жестким относятся: геометрически замкнутые формы, точные размеры, одинаковый материал, проверка процесса с отключением и др. Часто применяются более мягкие мероприятия, как например, использование окрашивания разными цветами, различных конфигураций или в последовательностей в выполнении монтажа, свечение, сигналы, указания.

Производственные Примеры:

Схема 2. Poka-yoke во вспомогательных материалах на японском предприятии.

Схема 3. Poka-yokeв процессе установки детали на немецком предприятии.

Больше практических примеров можно найти в Альманахе «Управление производством».

Выдвинутый доктором Схинго производственный принцип нулевой ошибки базируется на 3 компонентах:

- Анализ причины: Проверка и нахождение возможных ошибочных действий происходит не только после завершения процесса. Распознанные ошибочные действия могут предотвращаться так еще в ходе их возникновения, прежде чем их результатом станет изготовление брака. Вследствие этого возможнополное предотвращение дефектов.

- 100%-й контроль: с помощью простых и эффективных устройств ошибочные действия обнаруживаются еще в текущей стадии процесса. Благодаря простоте и экономичности устройств возможно не только выборочная проверка, но и каждая отдельной детаи.

- Немедленные меры по исправлению: возможно очень короткое время реакции от обнаруживания ошибки до введения необходимого корректирующего мероприятия.

Термин по теме: Дзидока (Jidoka)

Статья по теме: Poka Yoké в промышенном комплексе РЕНО

Содержание

- Poka-yoke

- Применение метода Poka Yoke

- Пока-ёкэ — метод предупреждения ошибок

- Что означает “ПОКА-ЁКЭ”?

- Почему возникают ошибки?

- Как внедрить пока-ёкэ в производственный процесс?

- Рабочая инструкция «Системы защиты от ошибок (Poka Yoke)»

- Системы защиты от ошибок (Poka Yoke)

- 1.ЦЕЛЬ

- 2.ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ И СОКРАЩЕНИЯ

- 3.ОПИСАНИЕ

- Poka-yoke — «защита от дурака» как фундаментальный принцип производства. И не только…

- Poka-yoke — метод избежания ошибок

- Принцип метода

- В борьбе за чистоту речи

- Poka-yoke — пример Toyota

- Ошибки неизбежны, но…

- Применение принципа poka-yoke в программировании на примере PHP

- Что такое poka-yoke?

- Примеры предотвращения ошибок

- Объявление типов

- Объекты-значения

- Валидация

- Неизменяемость

- Возвращение null-объектов

- Опциональные зависимости

- Public-методы

- Примеры обнаружения ошибок

- Unit-тесты

- Отчёты о покрытии кода тестами и мутационное тестирование

- Статические анализаторы кода

- Логирование

- Не подавлять ошибки

- Использование вне PHP

- Инфраструктура

- REST API

- Конфигурация приложения

- Предотвращение ошибок пользователя

- Заключение

Poka-yoke

Poka-yoke (Принцип нулевой ошибки, англ. Zero defects) – предотвращение ошибок, метод, благодаря которому работу можно сделать только одним правильным способом и дефект просто не может появиться. Принцип нулевой ошибки означает: допускается минимум ошибок или всего одна. При инициировании программ нулевой ошибки отношение к дефектам следующее: промахи из-за забывчивости, случайной перестановки, перепутывания, неправильного считывания, ложной интерпретации, заблуждений, незнания или невнимательности возможны и неизбежны. Однако они должны рассматриваться сотрудниками как нормальное явление. Их следует вскрывать и нельзя замалчивать. Необходимо искать не виновников дефекта, а его причину. Причины дефектов отыскиваются путем разделения следующих понятий: причина – промах и заблуждение – сотрудник – действие – дефект, возникший в продукте. Таким образом, определяется механизм предотвращения ошибок. Его основные моменты: создание предпосылок для бездефектной работы, внедрение методов бездефектной работы, систематическое устранение возникших ошибок, принятие мер предосторожности и внедрение простых технических систем, позволяющих сотрудникам предотвратить совершение промаха (poka-случайная, непреднамеренная ошибка; yoka- избежание, сокращение количества ошибок). Применение метода Poka Yoke При определение ошибок в области входного контроля– в таком случае дефект выявится до того, как будут совершены те или иные операции. При контроле завершенного процесса. При проверке в ходе выполнения процесса самим работником. При передаче изделия на последующие процессы. Для предотвращения ошибок необходимо отнести проверку качества в структуру выполняемых процессов в качестве их рабочего этапа. Метод Poka-yoke, применяемый вместе с другими инструментами бережливого производства, служит гарантией того, что изделие бездефектно, а процесс его производства протекает без сбоев (см. схему 1). Схема 1. Принцип действия Poka-yoke Производственный Пример: при сверлении на вертикально-сверлильном станке со стойкой обрабатываемое изделие часто закреплялось в зеркально перевернутом виде. Результат – неправильное положение сверления, которое было обнаружено только при монтаже. Причина дефекта: Ошибка при закреплении изделия. Вопрос: Как можно предотвратить этот дефект? Типичная ошибка, которую можно устранить, используя: устройства; позиционирование на сверлильной стойке; обучение персонала; оптический контроль. Дефекта больше не будет! Сегодня для предотвращения ошибочных действий применяются жесткие и мягкие мероприятия. К жестким относятся: геометрически замкнутые формы, точные размеры, одинаковый материал, проверка процесса с отключением и др. Часто применяются более мягкие мероприятия, как например, использование окрашивания разными цветами, различных конфигураций или в последовательностей в выполнении монтажа, свечение, сигналы, указания. Производственные Примеры: Схема 2. Poka-yoke во вспомогательных материалах на японском предприятии. Схема 3. Poka-yokeв процессе установки детали на немецком предприятии. Больше практических примеров можно найти в Альманахе «Управление производством». Выдвинутый доктором Схинго производственный принцип нулевой ошибки базируется на 3 компонентах: Анализ причины: Проверка и нахождение возможных ошибочных действий происходит не только после завершения процесса. Распознанные ошибочные действия могут предотвращаться так еще в ходе их возникновения, прежде чем их результатом станет изготовление брака. Вследствие этого возможнополное предотвращение дефектов. 100%-й контроль: с помощью простых и эффективных устройств ошибочные действия обнаруживаются еще в текущей стадии процесса. Благодаря простоте и экономичности устройств возможно не только выборочная проверка, но и каждая отдельной детаи. Немедленные меры по исправлению: возможно очень короткое время реакции от обнаруживания ошибки до введения необходимого корректирующего мероприятия. Термин по теме: Дзидока (Jidoka) Статья по теме: Poka Yoké в промышенном комплексе РЕНО

Poka-yoke (Принцип нулевой ошибки, англ. Zero defects) – предотвращение ошибок, метод, благодаря которому работу можно сделать только одним правильным способом и дефект просто не может появиться. Принцип нулевой ошибки означает: допускается минимум ошибок или всего одна. При инициировании программ нулевой ошибки отношение к дефектам следующее: промахи из-за забывчивости, случайной перестановки, перепутывания, неправильного считывания, ложной интерпретации, заблуждений, незнания или невнимательности возможны и неизбежны. Однако они должны рассматриваться сотрудниками как нормальное явление. Их следует вскрывать и нельзя замалчивать. Необходимо искать не виновников дефекта, а его причину.

Причины дефектов отыскиваются путем разделения следующих понятий: причина – промах и заблуждение – сотрудник – действие – дефект, возникший в продукте. Таким образом, определяется механизм предотвращения ошибок. Его основные моменты:

Применение метода Poka Yoke

Для предотвращения ошибок необходимо отнести проверку качества в структуру выполняемых процессов в качестве их рабочего этапа. Метод Poka-yoke, применяемый вместе с другими инструментами бережливого производства, служит гарантией того, что изделие бездефектно, а процесс его производства протекает без сбоев (см. схему 1).

Схема 1. Принцип действия Poka-yoke

Производственный Пример: при сверлении на вертикально-сверлильном станке со стойкой обрабатываемое изделие часто закреплялось в зеркально перевернутом виде. Результат – неправильное положение сверления, которое было обнаружено только при монтаже. Причина дефекта: Ошибка при закреплении изделия.

Вопрос: Как можно предотвратить этот дефект? Типичная ошибка, которую можно устранить, используя:

Дефекта больше не будет!

Сегодня для предотвращения ошибочных действий применяются жесткие и мягкие мероприятия. К жестким относятся: геометрически замкнутые формы, точные размеры, одинаковый материал, проверка процесса с отключением и др. Часто применяются более мягкие мероприятия, как например, использование окрашивания разными цветами, различных конфигураций или в последовательностей в выполнении монтажа, свечение, сигналы, указания.

Производственные Примеры:

Схема 2. Poka-yoke во вспомогательных материалах на японском предприятии.

Схема 3. Poka-yokeв процессе установки детали на немецком предприятии.

Выдвинутый доктором Схинго производственный принцип нулевой ошибки базируется на 3 компонентах:

Источник

Пока-ёкэ — метод предупреждения ошибок

Что означает “ПОКА-ЁКЭ”?

Термин “пока-ёкэ” переводится как “предупреждение ошибок” или “предупреждение отклонений”. Цель инструмента “пока-ёкэ” — предотвратить появление дефектов благодаря своевременному обнаружению, исправлению и устранению ошибок в первоисточнике проблем. Сам термин был придуман в 1960 — х годах японским инженером Сигэо Синго, одним из создателей производственной системы Тойота. Сам Сигэо Синго называл метод пока-ёкэ методом “защиты от дурака”.

Инструмент “пока-ёкэ” позволяет улучшить производственные процессы с точки зрения качества. С помощью этого инструмента ошибки можно предотвратить, либо выявить их сразу после возникновения. Это позволяет не попадать дефектам на последующие производственные процессы. Более того, незамедлительное решение проблем позволяет значительно сократить время, по сравнению с тем, если бы пришлось искать причины дефекта или ошибки, обнаруженные на последнем этапе производственного цикла.

Почему возникают ошибки?

Работники совершают ошибки не потому, что не соблюдают стандарты или правила выполнения процедур и работ. Людям просто свойственно ошибаться. Ошибки свидетельствуют о несостоятельности систем и методов, применяемых в работе. А возникновение ошибок случается потому, что данный метод позволяет их допускать. В бережливом производстве такой подход позволяет возложить ответственность за ошибки не на людей, а систему. Работники, избавленные от обвинений, могут сосредоточить свои силы на разработке методов, исключающих возникновение ошибок.

При разработке эффективного метода предупреждения ошибок, нужно сосредоточиться на следующих вопросах:

Если ошибку совершает один человек, то необходимо пересмотреть стандарты работы и убедиться, что никакие этапы не пропущены или не доработаны. Если ошибка допускается массово, то здесь уже необходимо задуматься об отсутствии необходимых сведений или нечетких инструкциях. Самое трудное — найти первопричину ошибок и подойти творчески к ее решению. Ошибки исключить полностью невозможно. Однако, можно встроить методы и средства обнаружения дефектов, чтобы ошибки или дефекты не оказались у потребителя.

Как внедрить пока-ёкэ в производственный процесс?

Пока-ёкэ можно внедрить в любой производственный процесс, где возникают ошибки.

Преимущества от внедрения пока-ёкэ

Примеры защиты от ошибок пока-ёкэ в повседневной жизни:

Примеры использования пока-ёкэ на производстве:

Источник

Рабочая инструкция «Системы защиты от ошибок (Poka Yoke)»

Системы защиты от ошибок (Poka Yoke)

1.ЦЕЛЬ

Установить порядок разработки и использования систем защиты от ошибок при выпуске продукции.

2.ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ И СОКРАЩЕНИЯ

Ответственность за включение систем защиты от ошибок в техпроцесс сборки изделий несут сотрудники ДР. За функционирование и проверку их работоспособности — ООО. В случае возникновения необходимости применения дополнительных систем защиты от ошибок в ходе массового производства, ответственность за их разработку и внедрение несут сотрудники ОГТ.

3.ОПИСАНИЕ

Системы защиты от ошибок разделяют на:

Наличие системы, благодаря которой операцию можно выполнить только одним единственным, правильным способом, в результате чего неправильная сборка исключается, и дефект просто не может возникнуть, — это идеальный пример проведения предупреждающих действий.

Исторически первый случай осознанного применения систем Poka Yoke — это изобретение ткацкого станка, который останавливался при обрыве нити, и таким образом не был способен производить дефектную ткань.

Другие примеры защиты от ошибок:

Рисунок 1 — пример устройства контактного типа для защиты от ошибок.

Системы защиты от ошибок следует устанавливать в тех местах техпроцесса, в которых невнимательность оператора может повлиять на значение ключевых характеристик процесса или собираемого продукта.

Места установки и использования выявляются при проведении FMEA — анализа причин и последствий потенциальных отказов, который проводится при проектировании любого нового технологического процесса или при его модернизации.

Проанализировав существующие процессы и оборудование с целью определить те их элементы, которые имеют решающее значение для критических характеристик. Также можно определить необходимость и места использования инструментов Poka-Yoke.

Для наиболее эффективного применения систем защиты от ошибок следует вовлекать операторов, выполняющих изучаемые операции. В рабочие группы по проведению FMEA, а также по выявлению и устранению ошибок и дефектов и реализации идеи встроенного качества (не бери — не делай – не передавай).

Работа начинается с выявления характера реальных или предполагаемых дефектов. Затем определяются их причины (с помощью метода «5 почему») и выявляются параметры, изменяемые одновременно с действием этой причины. После аналитической стадии переходят к стадии творческой, придумывая, как исключить саму возможность появления дефекта. Или хотя бы предупредить о возможном его появлении. В результате появляется идея системы Poka-Yoke.

Места установки систем защиты от ошибок помечаются в карте потока процесса специальным значком «PY»

B планах управления следует предусматривать регулярную проверку работоспособности установленных систем защиты от ошибок (обязательно — при каждом запуске процесса сборки изделий).

Источник

Poka-yoke — «защита от дурака» как фундаментальный принцип производства. И не только…

Как известно, людям свойственно ошибаться. Иногда ошибки бывают настолько глупыми, что человек никак не может понять, как он вообще умудрился сделать нечто подобное. Когда уже поздно…

И вот такие глупейшие «необязательные» ошибки, которых, на первый взгляд легко избежать, порой обходятся весьма дорого. Цифра, помещенная не в ту колонку Excel, грамматическая ошибка в презентации, электронное письмо, отправленное не тому адресату могут в буквальном смысле похоронить проект.

А такие ошибки, как баг в критически важном программном обеспечении или оставленный инструмент в операционной ране переносят нас из области потерянных возможностей в область профессиональной халатности.

Poka-yoke — метод избежания ошибок

Для того, чтобы избегать подобных глупых ошибок и существует метод poka-yoke (читается как пока-ёкэ). Изобретение (а точнее формализацию и адаптацию к условиям производства) этого метода приписывают японскому инженеру Сигэо Синго.

Название poka-yoke происходит от двух японских слов: избегать (yokeru) и ошибка (poka). Изначально концепция Сигэо Синго называлась baka-yoke, что можно перевести как «защита от идиота». Но когда, согласно легенде, Синго излагал свои идеи перед рабочими производственной линии Toyota, одна из работниц расплакалась. «Я не идиот!» — возмутилась она. Тогда инженер решил переименовать концепцию в «защиту от ошибок», а не от идиота. 1

Тем не менее, в русском языке poka-yoke традиционно обозначается как «защита от дурака». Иногда poka-yoke называют принципом нулевой ошибки.

Принцип метода

Идея poka-yoke проста. В рабочий процесс необходимо закладывать механизмы, выявляющие ошибки, предотвращающие их или обеспечивающие выполнение процесса только надлежащим образом. Сигэо Синго искал простейшие, надежнейшие и наиболее дешевые способы создания таких механизмов.

Например, если необходимо, чтобы рабочий сборочной линии при выполнении определенного процесса использовал непременно три болта, следует доставлять ему болты в упаковке по три штуки. Тогда, если он вкрутит меньше трех болтов, то сразу заметит и исправит эту ошибку. 1

Можно привести и бытовые примеры защиты от дурака. Например, в некоторых автомобилях с механической коробкой передач перед тем как включить зажигание нужно нажать педаль сцепления. А многие автомобили с автоматической коробкой не заводятся, если коробка передач не стоит в положении «парковка». Наиболее простой пример — дополнительное отверстие слива, расположенное у верхней кромки раковины. Если забудете выключить воду — она не перельется через край.

В борьбе за чистоту речи

Майкл Шрейг из бизнес-школы при Массачусетском технологическом институте приводит такой пример — уже из профессиональной области. Он и его коллеги зачастую вели слишком эмоциональную переписку, используя не слишком подходящую для рабочей коммуникации лексику. Эмоции проходили, а испорченные отношения оставались. Тогда Шрейг создал простой фильтр для исходящих сообщений, который не пропускал слова, типа «идиот», «дебил», «придурок», «задница» и т.п. Если в сообщении были такие слова, программа спрашивала: «Вы действительно хотите это отправить?» Если отправитель выбирал «да», то следовал вопрос: «Вы уверены?»

Шрейг предложил свой poka-yoke фильтр Microsoft. Но компания не заинтересовалась. 1

В наше время роль технологий как никогда велика. Пытаться заменить человека технологией — стало всеобщей тенденцией. Ведущие хай-тек компании уже работают над тем, чтобы создать автомобили без водителей, офисы без офисных работников, станки без операторов и т.д. Но возможно, самое лучшее, что могут сделать машины — это выявлять, минимизировать и устранять наши ошибки?

Poka-yoke — пример Toyota

А вот как используется принцип poka-yoke в компании Toyota, откуда, собственно, этот принцип и происходит.

Вся производственная система Toyota направлена на обеспечение максимальной эффективности и безошибочных процессов. Часть системы — оборудование, которое автоматически останавливается при возникновении ошибки. Это ведет к выявлению, исправлению, а то и полному предотвращению ошибок.

Другой вариант обеспечения poka-yoke — оборудование, которое просто не позволяет выполнение операций ненадлежащим образом. Например, удерживающие устройства, используемые при вытачивании деталей, устроены на производстве Toyota таким образом, что они позволяют удержание детали только в правильном положении. Вставить деталь неправильным образом просто невозможно. 2

И подобные механизмы применяются в Toyota на самых разных этапах производства. В целом, можно выделить механизмы poka-yoke, которые извещают оператора о возможности возникновения ошибки, и механизмы, которые предотвращают возникновение ошибок. Сигэо Синго назвал их предупреждающей poka-yoke и контролирующей poka-yoke, соответственно. 3

Ошибки неизбежны, но…

Сигэо Синго утверждает, что ошибки неизбежны на любом производстве. Но если на производстве имеются адекватные механизмы poka-yoke, то ошибки не переходят в дефекты. А устранение дефектов, в свою очередь, ведет к снижению стоимости ошибок. 3

На главную ИЛИ ЧИТАТЬ ЕЩЕ:

Источник

Применение принципа poka-yoke в программировании на примере PHP

Всем привет! Я Алексей Грезов, разработчик Server Team Badoo. Мы в Badoo всегда стараемся сделать так, чтобы наш код было легко поддерживать, развивать и переиспользовать, ведь от этих параметров зависит, насколько быстро и качественно мы сможем реализовать какую-либо фичу. Одним из способов достижения этой цели является написание такого кода, который просто не позволит совершить ошибку. Максимально строгий интерфейс не даст ошибиться с порядком его вызова. Минимальное количество внутренних состояний гарантирует ожидаемость результатов. На днях я увидел статью, в которой как раз описывается, как применение этих методов упрощает жизнь разработчикам. Итак, предлагаю вашему вниманию перевод статьи про принцип «poka-yoke».

При совместной работе с кодом в команде среднего или большого размера иногда возникают трудности с пониманием и использованием чужого кода. У этой проблемы существуют различные решения. Например, можно договориться следовать определённым стандартам кодирования или использовать известный всей команде фреймворк. Однако зачастую этого недостаточно, особенно когда нужно исправить ошибку или добавить новую функцию в старый код. Трудно вспомнить, для чего были предназначены конкретные классы и как они должны работать как по отдельности, так и совместно. В такие моменты можно случайно добавить побочные эффекты или ошибки, даже не осознавая этого.

Эти ошибки могут быть обнаружены при тестировании, но есть реальный шанс, что они-таки проскользнут в продакшн. И даже если они будут выявлены, может потребоваться довольно много времени, чтобы откатить код и исправить его.

Итак, как мы можем предотвратить это? С помощью принципа «poka-yoke».

Что такое poka-yoke?

Poka-yoke – японский термин, который переводится на английский примерно как «mistake-proofing» (защита от ошибки), а в русском варианте более известен, как «защита от дурака». Это понятие возникло в бережливом производстве, где оно относится к любому механизму, который помогает оператору оборудования избежать ошибок.

Помимо производства, poka-yoke часто используется в бытовой электронике. Возьмём, к примеру, SIM-карту, которая благодаря своей асимметричной форме может быть вставлена в адаптер только правильной стороной.

Противоположным примером (без использования принципа poka-yoke) является порт PS/2, имеющий одинаковую форму разъёма и для клавиатуры, и для мыши. Их можно отличить только по цвету и поэтому легко перепутать.

Ещё концепция poka-yoke может использоваться в программировании. Идея в том, чтобы сделать публичные интерфейсы нашего кода как можно более простыми и понятными и генерировать ошибки, как только код будет использоваться неправильно. Это может показаться очевидным, но на самом деле мы часто сталкиваемся с кодом, в котором этого нет.

Обратите внимание, что poka-yoke не предназначен для предотвращения преднамеренного злоупотребления. Цель лишь в том, чтобы избежать случайных ошибок, а не в защите кода от злонамеренного использования. Так или иначе, пока кто-то имеет доступ к вашему коду, он всегда сможет обойти предохранители, если действительно этого захочет.

Прежде чем обсуждать конкретные меры, позволяющие сделать код более защищённым от ошибок, важно знать, что механизмы poka-yoke можно разделить на две категории:

Механизмы предотвращения ошибок полезны для исключения ошибок на раннем этапе. Максимально упростив интерфейсы и поведение, мы добиваемся того, чтобы никто не мог случайно использовать наш код неправильно (вспомните пример с SIM-картой).

С другой стороны, механизмы обнаружения ошибок находятся вне нашего кода. Они контролируют наши приложения, чтобы отслеживать возможные ошибки и предупреждать нас о них. Примером может быть программное обеспечение, которое определяет, имеет ли устройство, подключённое к порту PS/2, правильный тип, и, если нет, сообщает пользователю, почему оно не работает. Такое ПО не могло бы предотвратить ошибку, поскольку разъёмы одинаковые, но оно может обнаружить её и сообщить об этом.

Далее мы рассмотрим несколько методов, которые можно использовать как для предотвращения, так и для обнаружения ошибок в наших приложениях. Но имейте в виду, что этот список является лишь отправной точкой. В зависимости от конкретного приложения могут быть приняты дополнительные меры, чтобы сделать код более защищённым от ошибок. Кроме того, важно убедиться в целесообразности внедрения poka-yoke в ваш проект: в зависимости от сложности и размера вашего приложения некоторые меры могут оказаться слишком дорогостоящими по сравнению с потенциальной стоимостью ошибок. Поэтому вам и вашей команде решать, какие меры подходят вам лучше всего.

Примеры предотвращения ошибок

Объявление типов

Ранее известное как Type Hinting в PHP 5, объявление типов – это простой способ защиты от ошибок при вызове функций и методов в PHP 7. Назначив аргументам функции определённые типы, становится сложнее нарушать порядок аргументов при вызове этой функции.

Например, давайте рассмотрим уведомление, которое мы можем отправить пользователю:

В этом конкретном случае можно просто добавить объявление типов – PHP остановится и немедленно предупредит нас фатальной ошибкой, как только мы попытаемся передать параметр не того типа:

Обратите внимание, что по умолчанию PHP попытается привести неверные аргументы к их ожидаемым типам. Чтобы этого не произошло и сгенерировалась фатальная ошибка, важно разрешить строгую типизацию ( strict_types ). Из-за этого объявление скалярных типов не является идеальной формой poka-yoke, но служит неплохой отправной точкой для уменьшения количества ошибок. Даже при отключённой строгой типизации объявление типов всё равно может служить подсказкой, какой тип ожидается для аргумента.

Кроме того, мы объявили типы возвращаемых данных для наших методов. Это упрощает определение того, какие значения мы можем ожидать при вызове той или иной функции.

Объекты-значения

Проблема, которую не может решить объявление типов, заключается в том, что наличие нескольких аргументов функции позволяет перепутать их порядок при вызове.

Когда аргументы имеют разные типы, PHP может предупредить нас о нарушении порядка аргументов, но это не cработает, если у нас несколько аргументов с одним и тем же типом.

Чтобы в этом случае избежать ошибок, мы могли бы обернуть наши аргументы в объекты-значения (value objects):

Поскольку наши аргументы теперь имеют очень специфический тип, их почти невозможно перепутать.

Дополнительным преимуществом использования объектов-значений по сравнению с объявлением скалярных типов является то, что нам больше не нужно включать строгую типизацию в каждом файле. А если нам не нужно об этом помнить, то мы не сможем об этом забыть.

Валидация

При работе с объектами-значениями мы можем инкапсулировать логику проверки своих данных внутри самих объектов. Таким образом, можно предотвратить создание объекта-значения с недопустимым состоянием, которое может привести к проблемам в будущем в других слоях нашего приложения.

Например, у нас может быть правило, согласно которому любой UserId всегда должен быть положительным. Мы могли бы, очевидно, проверять его всякий раз, когда получаем UserId в качестве входных данных, но, с другой стороны, его также можно легко забыть в том или ином месте. И даже если эта забывчивость приведёт к фактической ошибке в другом слое нашего приложения, из сообщения об ошибке может быть сложно понять, что на самом деле пошло не так, а это усложнит отладку.

Чтобы предотвратить подобные ошибки, мы могли бы добавить некоторую валидацию в конструктор UserId :

Таким образом, мы всегда можем быть уверены, что при работе с объектом UserId он имеет правильное состояние. Это избавит нас от необходимости постоянно проверять данные на разных уровнях приложения.

Неизменяемость

По умолчанию объекты в PHP передаются по ссылке. Это означает, что, когда мы вносим изменения в объект, он мгновенно изменяется во всём приложении.

Хотя у этого подхода есть свои преимущества, он имеет и некоторые недостатки. Рассмотрим пример уведомления, отправляемого пользователю посредством SMS и электронной почты:

Чтобы исправить это, сделаем объект Notification неизменяемым. Вместо того чтобы предоставлять set-методы для внесения в него изменений, добавим with-методы, которые делают копию исходного Notification перед внесением этих изменений:

Однако обратите внимание, что в PHP очень сложно (если не невозможно) сделать объект по-настоящему неизменяемым. Но для того чтобы сделать наш код более защищённым от ошибок, будет достаточно добавить «неизменяемые» with-методы вместо set-методов, так как пользователям класса больше не нужно будет помнить о необходимости клонировать объект перед внесением изменений.

Возвращение null-объектов

Чтобы избавиться от необходимости проверки возвращаемых значений, мы могли бы возвращать вместо этого null-объекты. Например, у нас может быть ShoppingCart со скидкой или без:

При вычислении конечной стоимости ShoppingCart перед вызовом метода applyTo нам теперь всегда нужно проверять, что вернула функция getDiscount(): null или скидку:

С другой стороны, этих проверок можно избежать, если мы вернём null-объект, когда скидка не предоставляется:

Опциональные зависимости

По тем же причинам, по которым мы желаем избежать null’евых возвращаемых значений, мы хотим избавиться и от опциональных зависимостей, просто сделав все зависимости обязательными.

Возьмём, к примеру, следующий класс:

Мы можем упростить код, сделав LoggerInterface обязательной зависимостью:

Кроме того, мы избавились от необходимости постоянной проверки наличия логгера, что делает doSomething() более лёгким для понимания и менее восприимчивым к ошибкам всякий раз, когда кто-то вносит в него изменения.

Если бы мы захотели использовать SomeService без логгера, то могли бы применить ту же логику, что и с возвращением null-объекта:

Public-методы

Чтобы сделать код проще в использовании, лучше ограничить количество public-методов в классах. Тогда код становится менее запутанным, и у нас меньше шансов отказаться от обратной совместимости при рефакторинге.

Свести количество public-методов к минимуму поможет аналогия с транзакциями. Рассмотрим, к примеру, перевод денег между двумя банковскими счетами:

К счастью, мы легко можем исправить это, заменив два отдельных метода одним транзакционным:

В результате наш код становится более надёжным, поскольку будет сложнее совершить ошибку, завершив транзакцию частично.

Примеры обнаружения ошибок