Poka-yoke (звучит как пока ёкэ) — забавный на слух японский термин, который обозначает один из инструментов бережливого производства. Оказывается, мы сталкиваемся с ним каждый день. Только на русском он звучит как «принцип нулевой ошибки» или «защита от дурака».

На английский poka-yoke дословно переводится как «avoid mistakes», т.е. «избегать ошибок». А на практике используется адаптированный перевод — mistake proofing или error proofing (защита от ошибок).

Poka-yoke — это методы и приспособления, которые помогают избежать ошибок или вовремя выявить их в процессе произодства при управлении проектом.

Устройства защиты от дурака предохраняют не просто от ошибок, а от ошибок, вызванных человеческим фактором:

- невнимательностью

- забывчивостью

- неосторожностью

- незнанием

- усталостью

- и даже саботажем.

Люди ошибаются, а poka-yoke приспособления не дают им допустить ошибку.

Принцип действия poka-yoke характеризуются:

- стопроцентным охватом проверки

- быстрой обратной связью

- низкой стоимостью и простотой.

Устройства poka-yoke работают по принципу pass no defect — не пропустить ни одного дефекта.

История создания методов poka-yoke

Poka-yoke призван устранить ошибки, основанные на человеческом факторе. Защита от ошибок использовалась на предприятиях в том или ином виде задолго до формирования концепции poka-yoke. Формализовали эту систему в Toyota.

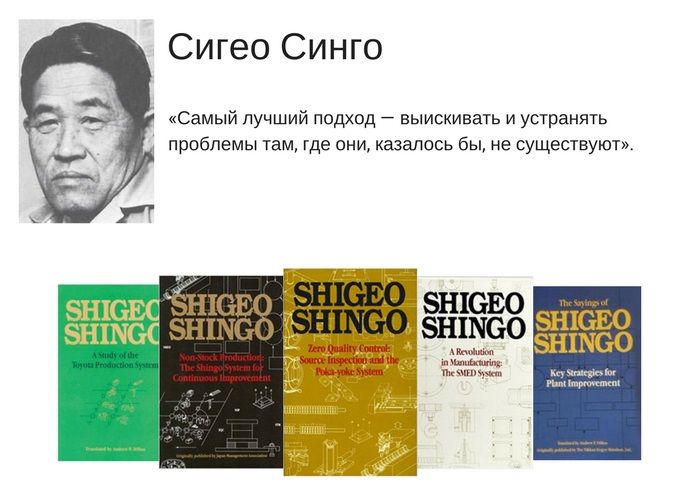

Изобретатель методов poka-yoke — японский инженер Сигео Синго (1909-1990), эксперт в области производства и один из создателей производственной системы Toyota. Сигео Синго разработал подход Zero Quality Control (ZQC), или Zero Defects (ноль дефектов).

Zero defects метод основан на убеждении, что возникновению дефектов препятствует такой контроль производственного процесса, при котором дефект не возникнет, даже если машина или человек совершат ошибку.

Акцент контроля качества смещается с проверки готовой продукции на факт брака на предупреждение возникновения брака на каждом этапе производства.

При этом ключевая роль в предупреждении дефектов принадлежит производственному персоналу, который вовлечен в процесс обеспечения качества.

Poka-yoke или метод нулевой ошибки — один из ключевых аспектов ZQC. Система poka-yoke использует сенсоры или другие устройства, которые буквально не дают оператору совершить ошибку.

Они регулируют производственный процесс и предотвращают дефекты одним из двух способов:

- Система контроля — останавливает оборудование, когда возникает нарушение нормы, или блокирует заготовку зажимами, чтобы она не двигалась дальше по конвейеру, пока не будет обработана как требуется. Это более предпочтительная система, поскольку она не зависит от оператора.

- Система предупреждения — посылает оператору сигнал остановить машину или устранить проблему. Зависит от оператора, поэтому человеческий фактор не полностью исключен.

Poka-yoke не ищет виновных в ошибках, цель метода — найти и устранить слабые места в производственной системе, из-за которых ошибка стала возможной.

Уровни устройств poka-yoke

Способы защиты от дурака делятся на три уровня по возрастанию эффективности:

- 1-й уровень — обнаруживает несоответствие деталей или продукции. Система обнаруживает дефектную деталь, но не отбрасывает её.

- 2-й уровень — не допускает несоответствие. Система не дает обработать дефектную деталь на следующей стадии производственного процесса.

- 3-й уровень — конструкционная защита, например, изделие имеет такую конструкцию, что установить или собрать его непредусмотренным образом невозможно.

Принципы защиты от ошибок

Существует шесть принципов или методов защиты от ошибок. Они перечислены в порядке приоритета:

- Устранение: этот метод устраняет возможность ошибки путем редизайна продукта или процесса так, чтобы проблемная операция или деталь вообще больше не требовались.

Пример: упрощение продукта или соединение деталей, чтобы избежать дефектов продукта или сборки. - Замещение: чтобы повысить надежность, нужно заменить непредсказуемый процесс на более надежный.

Пример: Использование роботизации и автоматизации, чтобы предотвратить ошибки ручной сборки. Применение автоматических диспенсеров или аппликаторов для точной дозировки жидких материалов. - Предупреждение: инженеры-конструкторы должны разработать такой продукт или процесс, чтобы вообще невозможно было совершить ошибку.

Пример: Конструктивные особенности деталей, которые допускают только правильную сборку; уникальные разъемы для избежания неправильного подключения кабелей; симметричные детали, которые позволяют избежать неправильной установки. - Облегчение: Использование определенных методов и группирование шагов облегчают выполнение процесса сборки.

Пример: Визуальные элементы управления, которые включают цветовое кодирование, маркировку деталей. Промежуточный ящик, который визуально контролирует, чтобы все детали были собраны. Нанесение характеристик на детали. - Обнаружение: Ошибки обнаруживаются до того, как они перейдут на следующий производственный процесс, чтобы оператор мог быстро исправить проблему.

Пример: Сенсорные датчики в производственном процессе, которые определяют, что детали собраны неправильно. - Смягчение: Старание уменьшить влияние ошибок.

Пример: Предохранители для предотвращения перегрузки цепей в результате коротких замыканий.

Основные методы poka-yoke

Существует три типа методов защиты от ошибок: контактные методы, считывающие методы и методы последовательного движения.

Контактные методы

Определяют, контактирует ли деталь или продукт физически или энергетически с чувствительным элементом. Примером физического контакта может быть концевой переключатель, который прижимается и подает сигнал, когда его подвижные механизмы касаются изделия. Пример энергетического контакта — фотоэлектрические пучки, которые чувствуют, когда что-то не так в проверяемом объекте.

Лучшие контактные методы — это пассивные устройства, такие как направляющие штыри или блоки, которые не дают неправильно разместить заготовки на конвейере.

Считывающие методы

Следует использовать, когда рабочий процесс делится на фиксированное количество операций, или продукт состоит из фиксированного количества деталей. В соответствии с этим методом устройство считывает количество деталей и передает продукт на следующий процесс только, когда достигнуто нужное значение.

Методы последовательного движения

Определяют, выполнена ли операция в заданный период времени. Также могут использоваться, чтобы проверить, выполняются ли операции в правильной последовательности. В этих методах обычно используют сенсоры или устройства с фотоэлектрическими выключателями, подключенные к таймеру.

Типы чувствительных устройств

Существует три типа чувствительных устройств, применяемых для защиты от ошибок:

- сенсоры физического контакта

- сенсоры энергетического контакта

- сенсоры, которые определяют изменения физических условий.

Сенсоры физического контакта

Этот тип устройств работает по принципу физического касания детали или части оборудования. Обычно такое устройство посылает электронный сигнал в момент контакта. Вот некоторые примеры таких устройств:

- Концевые переключатели — подтверждают наличие и положение объектов, которые касаются маленького рычага на переключателе. Самые распространенные и недорогие устройства.

- Сенсорные переключатели — аналогичны концевым выключателям, но активируются легким прикосновением объекта к тонкой «антенне».

- Триметрон — это чувствительные игольчатые датчики, которые посылают сигналы для звукового оповещения или остановки оборудования, когда измерения объекта выходят за пределы допустимого диапазона.

Энергетические сенсорные датчики

В этих устройствах для выявления ошибки служит не физический, а энергетический контакт. Вот некоторые примеры:

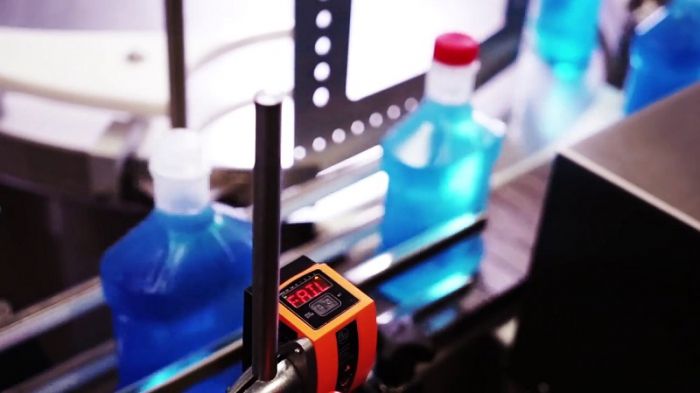

- Бесконтактные переключатели — эти устройства используют лучи света для проверки прозрачных объектов, оценки сварных швов и проверки правильности цвета или размера объекта, прохождения объектов на конвейере, поставки и подачи деталей на конвейер.

- Лучевые датчики — похожи на бесконтактные переключатели, но для обнаружения ошибок используют лучи электронов.

Сенсор проверяет наличие крышек на бутылках. Если крышка отсутствует или плохо закручена, бутылка автоматически убирается с конвейера.

К другим типам энергетических сенсорных устройств относятся:

- Волоконные датчики

- Датчики площади

- Датчики положения

- Датчики габаритов

- Датчики вибрации

- Датчики перемещения

- Датчики для обнаружения проходов металла

- Датчики цветовой маркировки

- Датчики контроля двойной подачи

- Датчики положения объекта сварки

Сенсоры, которые определяют изменения физических условий

Этот тип датчиков определяет изменение условий производства, таких как давление, температура или электрический ток. В пример можно привести датчики давления, термостаты, измерительные реле.

7 ключей к внедрению эффективной системы защиты от ошибок

Чтобы эффективно внедрить метод нулевой ошибки, нужно отталкиваться от следующих рекомендаций:

- Сформируйте команду для внедрения poka-yoke и всегда учитывайте мнение людей, которые непосредственно участвуют в производственном процессе. В этом случае успех вероятнее, чем при привлечении внешних технических экспертов.

- Используйте систематизирование потока ценности, чтобы определить, где нужно повысить стабильность процесса. Это позволит сосредоточиться на областях, которые будут влиять на непрерывный поток.

- Используйте систематизирование процесса внутри выбранной области, чтобы четко определить каждый шаг процесса.

- Применяйте простую методологию решения проблем, например, диаграмму причинно-следственных связей, чтобы определить коренные причины проблем внутри процесса. Так вы выявите те шаги процесса, которые требуют внедрения защиты от ошибок.

- Используйте самую простую работающую технологию poka-yoke. Во многих случаях такие простые устройства как направляющие штифты и концевые выключатели будут отлично справляться. Однако в других случаях понадобятся более сложные системы.

- Отдавайте предпочтение контролирующим, а не предупреждающим системам, поскольку контролирующие системы не зависят от оператора.

- Заведите стандартную форму для каждого устройства poka-yoke со следующими полями:

- проблема

- тревожный сигнал

- действия в случае чрезвычайной ситуации

- способ и частота подтверждения правильности работы

- способ проверки качества в случае поломки.

Poka-yoke устройства вокруг нас

Люди допускают ошибки не только на производстве, но и в процессе использования продуктов. Эти ошибки ведут, как минимум, к поломкам, как максимум, к возникновению серьезной опасности. Поэтому производители встраивают защиту от дурака в конструкцию своих изделий.

Poka-yoke в быту

Например, электрочайник отключится сам, когда вода закипит, благодаря датчику пара. Вы не забудете его выключить. Свисток на обычном чайнике для плиты — тоже что-то вроде poka-yoke приспособления.

Стиральная машина не начнет стирать, пока вы плотно не закроете дверцу, а значит, потопа не будет.

Ребенок не попробует лекарство, которое упаковано в баночку со специальной защитой от детей.

Лифт автоматически откроет двери, если наткнется на препятствие при закрытии.

Современный утюг выключится сам, если вы про него забудете.

Poka-yoke в автомобиле

Современные автомобили просто напичканы устройствами защиты от дурака. Правда, они не такие дешевые, как предполагает концепция poka-yoke, но зато спасают жизни.

К ним относятся активные и пассивные системы безопасности, например:

- система экстренного торможения

- система обнаружения пешеходов

- парковочная система

- система кругового обзора

- система аварийного рулевого управления

- система ночного видения

- система распознавания дорожных знаков

- система контроля усталости водителя.

Poka-yoke в программном обеспечении

Классический пример Poka Yoke — элементы интерфейса, которые запрашивают подтверждение на удаление данных, чтобы пользователь случайно не стер нужную информацию. Чтобы вы случайно не удалили изменения в вордовском файле, система предложит вам его сохранить. Google пошел еще дальше и сам сохраняет изменения после ввода каждого символа.

Примерами защиты от дурака могут быть обязательные поля форм и поля с заданным форматом ввода данных.

Книги по теме

Zero Quality Control: Source Inspection and the Poka-Yoke System / Shigeo Shingo

Книга от создателя системы poka-yoke Сигео Синго, впервые опубликованная в 1986 году. В ней автор обосновывает важность применения устройств защиты от ошибок для достижения безупречного качества продукции. Он называет 112 примеров устройств poka-yoke, работающих в цехах. Внедрение этих устройств обошлось меньше $100.

Poka-Yoke: Improving Product Quality by Preventing Defects / Nikkan Kogyo Shimbun

Первая часть книги в простой иллюстрированной форме рассказывает о концепции poka-yoke и ее особенностях. Во второй части автор приводит множество примеров устройств защиты от ошибок, используемых на японских предприятиях.

Вердикт

Система poka-yoke — очередное гениальное изобретение японцев. За 30 лет устройства poka-yoke эволюционировали вместе с производственным оборудованием. Они перестали быть дешевыми, как гласит один из принципов концепции, но стали гораздо эффективнее.

Сейчас это современные сенсоры, датчики, конструктивные особенности линий, которые обнаруживают дефектные детали и заготовки среди тысяч других и сами удаляют их с конвейера.

Само понятие защиты от ошибок стало шире: специальные устройства, конструктивные особенности и просто предупреждения оберегают нас от ошибок в повседневной жизни.

Благодаря poka-yoke у нас определенно меньше проблем.

|

Наименование метода |

Защита от непреднамеренных ошибок (Poka-Yoke) |

|

Похожие названия |

— |

|

Используемые инструменты |

Андон, дзидока [16], диаграмма Исикавы [3], Пять «почему» [3], мозговой штурм [19] |

|

Применяемые совместно методы |

Визуализация |

|

Применение |

|

|

Назначение метода |

Предупреждение появления непреднамеренных ошибок и их оперативное устранение |

|

Краткое описание |

Устройства защиты от непреднамеренных ошибок выполняют три основные функции [20]: — предупреждение (операция не может начаться, поскольку устройство защиты от непреднамеренных ошибок обнаруживает неточность до начала выполнения операции); — контроль (операция не может завершиться, поскольку устройство защиты от непреднамеренных ошибок не позволяет детали покинуть место обработки, если операция была произведена с ошибкой или обработка полностью не завершена); — остановка (деталь не может попасть на следующую операцию, поскольку устройство защиты от непреднамеренных ошибок обнаруживает изготовленную несоответствующую деталь) |

|

Пользователи метода |

Работники производственных, конструкторско-технологических подразделений |

|

Этапы применения |

а) Выявить существующие и потенциальные несоответствия; б) выявить причины существующих и потенциальных несоответ в) спроектировать технические устройства, направленные на — предупреждение (применение технических устройств для — контроль; — остановка. г) распространять и развивать практику применения приспособлений, предотвращающих появление несоответствий (ошибок) в других процессах (особенно на этапе проектирования) |

|

Возможности и риски |

|

|

Возможности |

Встраивание качества в производственный процесс. Предупреждение ошибок при выполнении операций |

|

Риски |

Задержки во время осуществления производственных операций |

Post Views:

6 260

Что означает “ПОКА-ЁКЭ”?

Термин “пока-ёкэ” переводится как “предупреждение ошибок” или “предупреждение отклонений”. Цель инструмента “пока-ёкэ” — предотвратить появление дефектов благодаря своевременному обнаружению, исправлению и устранению ошибок в первоисточнике проблем. Сам термин был придуман в 1960 — х годах японским инженером Сигэо Синго, одним из создателей производственной системы Тойота. Сам Сигэо Синго называл метод пока-ёкэ методом “защиты от дурака”.

Инструмент “пока-ёкэ” позволяет улучшить производственные процессы с точки зрения качества. С помощью этого инструмента ошибки можно предотвратить, либо выявить их сразу после возникновения. Это позволяет не попадать дефектам на последующие производственные процессы. Более того, незамедлительное решение проблем позволяет значительно сократить время, по сравнению с тем, если бы пришлось искать причины дефекта или ошибки, обнаруженные на последнем этапе производственного цикла.

Почему возникают ошибки?

Работники совершают ошибки не потому, что не соблюдают стандарты или правила выполнения процедур и работ. Людям просто свойственно ошибаться. Ошибки свидетельствуют о несостоятельности систем и методов, применяемых в работе. А возникновение ошибок случается потому, что данный метод позволяет их допускать. В бережливом производстве такой подход позволяет возложить ответственность за ошибки не на людей, а систему. Работники, избавленные от обвинений, могут сосредоточить свои силы на разработке методов, исключающих возникновение ошибок.

При разработке эффективного метода предупреждения ошибок, нужно сосредоточиться на следующих вопросах:

- Как и почему совершается ошибка?

- Какие обстоятельства ведут к появлению ошибки?

- Носит ли ошибка случайный характер или появляется систематически?

- Как много людей совершают эту ошибку: все или трудности испытывает только один человек?

Если ошибку совершает один человек, то необходимо пересмотреть стандарты работы и убедиться, что никакие этапы не пропущены или не доработаны. Если ошибка допускается массово, то здесь уже необходимо задуматься об отсутствии необходимых сведений или нечетких инструкциях. Самое трудное — найти первопричину ошибок и подойти творчески к ее решению. Ошибки исключить полностью невозможно. Однако, можно встроить методы и средства обнаружения дефектов, чтобы ошибки или дефекты не оказались у потребителя.

Как внедрить пока-ёкэ в производственный процесс?

Пока-ёкэ можно внедрить в любой производственный процесс, где возникают ошибки.

- Необходимо определить место или зону, где могут возникать человеческие ошибки.

- Определить источник каждой возможной ошибки.

- Подумать, каким образом можно избежать возникновение каждой возможной ошибки. Рассмотреть возможность устранения действий или шагов, которые могут стать причиной ошибки.

- Если невозможно избежать возникновение ошибки, придумайте, каким тогда образом можно обнаружить возникающий дефект.

- Протестировать выбранные методы устранения ошибок и внедрить их в работу.

Преимущества от внедрения пока-ёкэ

- Сокращение времени на обучение работников. Поскольку работникам не придется заниматься этими вопросами, то и обучение не потребует дополнительных усилий.

- Инструмент пока-ёкэ способствуют развитию самообучающейся организации, поскольку, как уже говорилось выше, люди будут тратить ресурсы на поиск и решение проблем.

- Способствует улучшению безопасности на рабочем месте, так как включает в себя предотвращение ошибок, несущих риск или угрозу несчастных случаев на рабочем месте, особенно на производстве.

- Рост производительности, который будет плавно расти за счет того, что ошибки предусмотрены, а дефекты вовремя обнаружены и устранены.

Примеры защиты от ошибок пока-ёкэ в повседневной жизни:

- Средства безопасности автомобилей. Например, звуковой сигнал, если не пристегнут ремень безопасности или не закрыта дверь. В современных автомобилях даже встроен звуковой сигнал, если водитель покидает полосу движения

- Системы защиты в бытовой технике. Стиральная машина и микроволновая печь не запустятся, пока дверца не будет закрыта

- Датчики на дверях лифта, которые не позволяют закрыться дверям. если есть препятствие.

- Автоматические выключатели в домашней электросети предотвращают возникновение перегрузок.

Примеры использования пока-ёкэ на производстве:

- Сенсорные датчики, которые определяют когда открыта крышка оборудования. Если во время работы крышку поднять, то оборудование автоматически остановится.

- Использование антистатических средств защиты в радиоэлектронной промышленности для защиты от статического электричества, которое может повредить продукцию.

- Защитные коврики рядом с опасными участками оборудования, которые останавливают оборудование, если на них кто-то наступит.

- В пищевой промышленности используется только синие перчатки, так как при случайном их попадании в продукцию, синий цвет легче всего обнаружить.

Семь видов потерь на производстве и инструменты для устранения потерь

Система 5S и визуальный контроль в бережливом производстве

Концепция Канбан и система вытягивания на производстве

14 принципов менеджмента Тойота

Что такое поток единичных изделий и его отличие от массового производства

Разработка и внедрение карты потока создания ценности

Кайдзен — инструмент непрерывного улучшения. Как внедрить кайдзен?

Стандартизация процессов и процедур

Генти генбуцу — концепция личного участия

Принцип Дзидока: остановка процесса ради встраивания качества

Андон и визуальный контроль на производстве

Бережливое производство (lean production) — концепция организации бизнеса, ориентированная на создание привлекательной ценности для потребителя путём формирования непрерывного потока создания ценности с охватом всех процессов организации и их постоянного совершенствования через вовлечение персонала и устранение всех видов потерь.

Визуализация — расположение всех инструментов, деталей, бумаг и информации о результативности работы производственной системы таким образом, чтобы они были чётко видимы и чтобы каждый участник производственного процесса моментально мог оценить состояние системы.

Вытягивание (pull) — метод организации производства, при котором обработка продукции производится на основе сигналов о потребностях последующих операций. Поставщик производит ровно столько, сколько требуется потребителю, и только тогда, когда требуется.

Основа вытягивания — оперативный обмен информацией и долгосрочные партнерские отношения между потребителями и поставщиками

Выталкивание (push) — метод организации производства, при котором обработка продукции производится исходя из прогнозируемого спроса с последующим перемещением изделий на следующую операцию или на склад, независимо от фактического темпа работы следующей операции/процесса

Границы проекта — точка входа и точка выхода, от первой до последней операции в процессе

Действие, создающее ценность — действие, формирующее потребительские свойства продукции

Дорожная карта — поэтапный план действий по достижению конкретной цели или решения текущей проблемы

Диаграмма «спагетти» — траектория, которую описывает продукт(оператор), двигаясь по потоку создания ценности. Название возникло потому, что эта траектория совершенно хаотична и похожа на тарелку со спагетти.

Защита от непреднамеренных ошибок рoka-yoke — организационные и инженерные приёмы, позволяющие исполнителю при работе избежать ошибок

Информационный поток — движение информации по потоку создания ценности

Инструменты — к основным инструментам бережливого производства относятся:

- стандартизация работы;

- организация рабочего пространства (5S);

- картирование потока создания ценности (VSM);

- визуализация; быстрая переналадка (SMED);

- защита от непреднамеренных ошибок (poka-yoke);

- канбан;

- всеобщее обслуживание оборудования (ТРМ);

Кайдзен — непрерывное улучшение деятельности с целью увеличения ценности для потребителя и уменьшения потерь

Канбан (яп бирка, значок) — средство информирования, с помощью которого даётся разрешение или указание на производство или передачу изделий в производстве, организованном по принципу вытягивания

Карточки канбан — листки бумаги, на которых указана следующая информация: наименование детали, номер детали, внешний поставщик или внутренний процесс-поставщик, число изделий в упаковке, местоположение склада и процесса-потребителя. На карточке может быть помещен штрих-код для считывания или автоматического выставления счета

Картирование — инструмент бережливого производства, позволяющий увидеть весь процесс, как цепочку связанных между собой операций. Позволяет увидеть как потери, так и источники потерь

Карта потока создания ценности — визуальный инструмент, который помогает членам команды сформировать единое понимание основных шагов процесса, его границ, потерь, дублирующих функций и узких мест. Это схема, изображающая каждый этап материального и информационного потока, необходимых для того, чтобы выполнить заказ потребителя. Основа для составления плана мероприятий для улучшения. Различают карту текущего состояния, карту целевого состояния и карту идеального состояния

Карта текущего состояния (как есть) — в карте текущего состояния описывается каждая операция с фактическими показателями на текущую дату, оценивается добавляет ли она продукту ценность или нет. Указываются все существующие проблемы

Карта целевого состояния (как будет) — состояние процесса, которое может быть достигнуто к определённому времени в рамках реализации проекта с установленными целями по изменениям, где устранены выявленные в текущем состоянии проблемы

Карта идеального состояния (как должно быть) — поток, из которого полностью исключены все виды потерь, эталон, к которому необходимо стремиться

Материальный поток — движение предметов по потоку создания ценности. В качестве предметов могут выступать материалы, сырье, комплектующие, заготовки и т.п.

Процесс — совокупность последовательных действий, направленных на достижение определенного результата. Есть вход, есть выход и между входом и выходом есть определённое количество операций

Паспорт проекта — документ, в котором отражена значимая информация о выбранном проекте по улучшению: проблемы, связанные с темой проекта, цели, ожидаемые выгоды, состав команды, границы проекта, возможные риски

Потери — любые действия, которые потребляют ресурсы, но не создают ценности для конечного потребителя.

Существует семь основных видов потерь, это:

- перепроизводство материалов или информации;

- ожидание следующей производственной стадии;

- ненужная транспортировка материалов или информации;

- лишние этапы обработки (требующиеся из-за недостатков оборудования или несовершенства процесса);

- наличие любых, кроме минимально необходимых, запасов;

- ненужное перемещение людей в ходе работы (например, в поисках деталей, инструментов, документов, помощи и пр.);

- производство дефектов.

Восьмой вид потерь: потеря творческого потенциала персонала, наиболее сложно поддается оценке, но является ключевым при построении системы непрерывных улучшений деятельности

Поток создания ценности — все действия, как создающие, так и не создающие ценность, которые позволяют продукции пройти все процессы — от разработки концепции до запуска в производство и от принятия заказа до доставки потребителю

Проект — это единовременный набор мероприятий, ограниченный по времени, создающий конечный уникальный результат. Для того, чтобы найти и устранить потери открывается проект

Пять «почему» — способ поиска причины любой проблемы: для нахождения первопричины проблемы надо минимум пять раз спросить «почему». Только после этого можно браться за разработку и реализацию корректирующих воздействий

Стандартизация — это система управления производством, с вовлечением всего персонала и использованием набора правил, действий и процедур, направленных на выявление и устранение потерь и создание системы непрерывных улучшений в операционной деятельности предприятия.

Система 5С — пять взаимосвязанных принципов организации рабочего пространства, направленных на мотивацию и вовлечение персонала в процесс улучшения продукции, процессов, системы менеджмента организации, снижение потерь, повышение безопасности и удобства в работе, один из инструментов бережливого производства.

Выделяется 5 шагов:

- «сортировка» — чёткое разделение вещей на нужные и ненужные и избавление от последних;

- «соблюдение порядка» — упорядоченное и точное расположение и хранение необходимых вещей, которое позволяет быстро и просто их найти и использовать;

- «содержание в чистоте» — содержание рабочего места в чистоте и опрятности;

- «стандартизация» — установление норм и правил, необходимое условие для выполнения первых трёх правил;

- «совершенствование» — воспитание привычки точного выполнения установленных правил, процедур и технологических операций

Ценность — совокупность свойств продукта или услуги, за которые потребитель готов заплатить поставщику, поскольку данные свойства продукта или услуги вызывают субъективное ощущение потребителя, что нужная ему вещь/услуга доставлена/оказана в нужном количестве, с нужным качеством, в нужное время и в нужном месте, вызывают ощущение удовлетворённости

Стратегический бережливый словарь

Стратегическое видение — идеальное состояние региона, отрасли (управляемой системы) в будущем, ориентир движения ОИГВ, мотивирующий и вдохновляющий всех участников на непрерывные улучшения и внедрение инноваций.

Стратегическая цель – это результат действий ОИГВ по достижению стратегического видения за определенный период времени и целевое состояние социально-экономического развития региона, характеризующееся качественными и (или) количественными характеристиками, включая национальные цели развития РФ, цели, установленные в документах стратегического планирования на федеральном уровне и региональном уровне, цели национальных проектов, цели устойчивого развития (ЦУР), иные цели государственной политики РФ в различных сферах на период 3-5 лет.

Тактические цели – цели, стратегические инициативы в рамках 1 года, направленные на достижение стратегических целей ОИГВ.

Процесс – совокупность последовательных действий, направленных на достижение определенного результата.

Проект — это единовременный набор мероприятий, ограниченный по времени, создающий конечный уникальный результат.

Хосин канри (япон. Hoshin Kanri — Развертывание политики) — процесс планирования из 7 шагов, обеспечивающий выполнение стратегии организации по всей иерархии.

X-матрица – карта целей, разработанная по методу Хосин Канри, со встроенными механизмами постоянных улучшений.

SMART (аббр. англ. Specific— конкретная; Measurable — измеримая; Achievable — достижимая; Relevant — значимая; Time bound — ограниченная во времени) — метод постановки целей, позволяющий на этапе целеполагания сформулировать конкретную и измеримую цель, определить сроки и необходимые ресурсы для её достижения.

Метод «Поймай мяч» (Catchball) – процесс улучшения идей, нацеленный на усиление вовлеченности всех участников, эффективен при принятии комплексных решений. Идея, поданная первым участником сессии, должна быть улучшена и возвращена инициатору. Проводится в двустороннем порядке в формате сессий, мозговых штурмов.

PDCA (аббр. англ. Plan – планировать, Do – выполнять, Check – проверять, Act – действовать) – цикл организационного управления, или Цикл Деминга-Шухарта. Управление должно циклически проходить по 4 стадиям.

SQDSM(E) (аббр. англ. Safety — безопасность, Quality — качество, Delivery — поставка , Cost –затраты, Morale – моральный дух, E – ecologу) – инструмент визуального управления, который позволяет быстро оценить ключевые показатели эффективности рабочего процесса/подразделения/ организации в целом по соответствующим направлениям.

Доска задач – инструмент визуализации, позволяющий видеть загрузку специалистов, выявлять «узкие» места в работе подразделения и своевременно принимать корректирующие решения. Реализует принцип «точно в срок» (just in time).

Время чтения: 7 мин.

Как известно, людям свойственно ошибаться. Иногда ошибки бывают настолько

глупыми, что человек никак не может понять, как он вообще умудрился сделать

нечто подобное. Когда уже поздно…

И вот такие глупейшие «необязательные» ошибки, которых, на первый взгляд

легко избежать, порой обходятся весьма дорого. Цифра, помещенная не в ту

колонку Excel, грамматическая ошибка в презентации, электронное письмо,

отправленное не тому адресату могут в буквальном смысле похоронить проект.

А такие ошибки, как баг в критически важном программном обеспечении или

оставленный инструмент в операционной ране переносят нас из области потерянных

возможностей в область профессиональной халатности.

Для того, чтобы избегать подобных глупых ошибок и существует метод poka-yoke (читается как пока-ёкэ). Изобретение (а точнее формализацию и адаптацию к условиям производства) этого метода приписывают японскому инженеру Сигэо Синго.

Название poka-yoke происходит от двух японских слов: избегать (yokeru) и

ошибка (poka). Изначально концепция Сигэо Синго называлась baka-yoke, что можно

перевести как «защита от идиота». Но когда, согласно легенде, Синго излагал

свои идеи перед рабочими производственной линии Toyota, одна из работниц

расплакалась. «Я не идиот!» — возмутилась она. Тогда инженер решил переименовать

концепцию в «защиту от ошибок», а не от идиота.1

Тем не менее, в русском языке poka-yoke традиционно обозначается как

«защита от дурака». Иногда poka-yoke называют принципом нулевой ошибки.

Принцип метода

Идея poka-yoke проста. В рабочий процесс необходимо закладывать механизмы, выявляющие ошибки, предотвращающие их или обеспечивающие выполнение процесса только надлежащим образом. Сигэо Синго искал простейшие, надежнейшие и наиболее дешевые способы создания таких механизмов.

Например, если необходимо, чтобы рабочий сборочной линии при выполнении определенного процесса использовал непременно три болта, следует доставлять ему болты в упаковке по три штуки. Тогда, если он вкрутит меньше трех болтов, то сразу заметит и исправит эту ошибку.1

Можно привести и бытовые примеры защиты от дурака. Например, в некоторых

автомобилях с механической коробкой передач перед тем как включить зажигание

нужно нажать педаль сцепления. А многие автомобили с автоматической коробкой не

заводятся, если коробка передач не стоит в положении «парковка». Наиболее

простой пример — дополнительное отверстие слива, расположенное у верхней кромки

раковины. Если забудете выключить воду — она не перельется через край.

В борьбе за чистоту речи

Майкл Шрейг из бизнес-школы при

Массачусетском технологическом институте приводит такой пример — уже из

профессиональной области. Он и его коллеги зачастую вели слишком эмоциональную

переписку, используя не слишком подходящую для рабочей коммуникации лексику.

Эмоции проходили, а испорченные отношения оставались. Тогда Шрейг создал

простой фильтр для исходящих сообщений, который не пропускал слова, типа

«идиот», «дебил», «придурок», «задница» и т.п. Если в сообщении были такие

слова, программа спрашивала: «Вы действительно хотите это отправить?» Если отправитель

выбирал «да», то следовал вопрос: «Вы уверены?»

Шрейг предложил свой poka-yoke фильтр Microsoft. Но компания не

заинтересовалась.1

В

наше время роль технологий как никогда велика. Пытаться заменить человека

технологией — стало всеобщей тенденцией. Ведущие хай-тек компании уже работают

над тем, чтобы создать автомобили без водителей, офисы без офисных работников,

станки без операторов и т.д. Но возможно, самое лучшее, что могут сделать

машины — это выявлять, минимизировать и устранять наши ошибки?

Poka-yoke

— пример Toyota

А

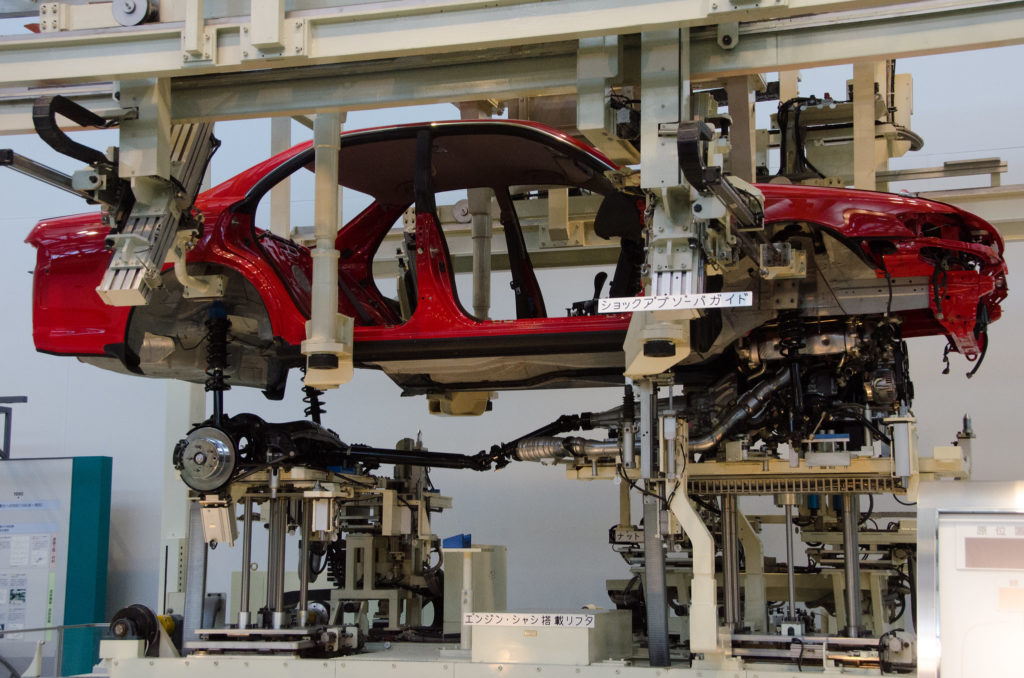

вот как используется принцип poka-yoke в компании Toyota, откуда, собственно,

этот принцип и происходит.

Вся

производственная система Toyota направлена на обеспечение максимальной

эффективности и безошибочных процессов. Часть системы — оборудование, которое

автоматически останавливается при возникновении ошибки. Это ведет к выявлению,

исправлению, а то и полному предотвращению ошибок.

Другой

вариант обеспечения poka-yoke — оборудование, которое просто не позволяет

выполнение операций ненадлежащим образом. Например, удерживающие устройства,

используемые при вытачивании деталей, устроены на производстве Toyota таким

образом, что они позволяют удержание детали только в правильном положении.

Вставить деталь неправильным образом просто невозможно.2

И

подобные механизмы применяются в Toyota на самых разных этапах производства. В

целом, можно выделить механизмы poka-yoke, которые извещают оператора о

возможности возникновения ошибки, и механизмы, которые предотвращают

возникновение ошибок. Сигэо Синго назвал их предупреждающей poka-yoke и

контролирующей poka-yoke, соответственно.3

Ошибки неизбежны, но…

Сигэо Синго утверждает, что ошибки неизбежны на любом производстве. Но если на производстве имеются адекватные механизмы poka-yoke, то ошибки не переходят в дефекты. А устранение дефектов, в свою очередь, ведет к снижению стоимости ошибок.3

Релевантно: В чем секрет японского производства. Монодзукури — что это, и как оно работает

- Schrage M. Poka-Yoke is Not a Joke. Harvard Business Review. Feb 04, 2010.

- The official blog of Toyota GB — Poka-yoke – Toyota Production System guide.

- Shingo, Shigeo; Dillon, Andrew (1989). A study of the Toyota production system from an industrial engineering viewpoint. Portland, OR: Productivity Press

На главную ИЛИ ЧИТАТЬ ЕЩЕ:

Принцип равенства работников не для Google? Два класса сотрудников компании с разными правами и возможностями

В компании Google персонал разделен на два класса, имеющих разные права и возможности. Принцип равенства работников в таких условиях не выполняется.

Почему компания Microsoft угрожала студенту Майку Роу

Flickr/Dean Shareski Хищение зарплаты. Как работодатель может обворовывать работниковЧто случилось с Kodak — чем может обернуться боязнь нового«Итальянская забастовка» и другие свойства …

Рэй Далио объясняет, что общего у Илона Маска и Билла Гейтса, а также некоторых других бизнес-лидеров

Рэй Далио, создатель крупнейшего в мире хедж-фонда, проанализировал личности бизнес-лидеров по методу Майерс-Бриггс. Он выявил общие черты, характерные Илону Маску, Биллу Гейтсу …

Любопытство — двигатель бизнеса. Оно помогает принимать правильные решения и предотвращает конфликты

По данным ученых, любопытство предотвращает неверные решения, устраняет конфликты и улучшает коммуникацию. Любопытство в бизнесе позволяет…

Взаимосвязи рынка — сообщение Цукерберга повысило стоимость акций New York Times, Fox News и Wall Street Journal

Взаимосвязи рынка не всегда очевидны. Сообщение Цукерберга понизило Facebook на 4% и обошлось бизнесмену в 3 млрд. долларов. Акции New York Times …

Рабочая рутина Google, Apple, Facebook и Tesla. Вот что про нее говорят сами работники

Можно подумать, что рабочая рутина работников таких компаний, как Google, Apple, Facebook и Tesla, какая-то особенная. Узнаем об этом от самих работников.

Стратегия Стива Джобса, направленная на повышение мыслительной активности — ходить, пока не придешь к решению

Творческий подход и нестандартное мышление являлись сильными сторонами создателя Apple. Стратегия Стива Джобса, направленная на повышение…

Голая пятница — необычный тимбилдинг от onebestway

Необычный тимбилдинг, вошедший в историю как «голая пятница», был проведен в компании onebestway. Все сотрудники вышли на работу абсолютно…

От культуры к продукту. Стартап стоимостью 1,1 млрд долларов начался с создания корпоративной культуры

Организационная культура стартапа может оказаться важнее его продуктов. Первыми разработками IT-компании Airtable были ее ценности и культура. Далее последовали продукты.

Нужно ли бизнес-образование, чтобы преуспеть в бизнесе. И, если нет, что может его заменить

Нужно ли бизнес-образование тому, у кого есть цель и видение. Иногда — да. Но порой бизнес-образование вредит предпринимателю, считает…

Гибкое планирование рабочего времени — отрицательные стороны новейшего тренда в корпоративном управлении

Гибкое планирование рабочего времени повышает мотивацию работников. Но у этого подхода есть и серьезные отрицательные стороны. Исследования…

Как дзен-буддизм Стива Джобса привел к революции в промышленном дизайне

Джобс так глубоко ушел в восточные духовные практики, что хотел переехать в Японию. Дзен-буддизм Стива Джобса привел к революции в дизайне…

Сухой закон в США. Уроки для бизнеса

Сухой закон в США привел к закрытию десятков тысяч предприятий. Однако многие компании нашли «креативные» пути, чтобы обойти сухой закон и продолжить …

Принцип равенства работников не для Google? Два класса сотрудников компании с разными правами и возможностями

Принцип равенства работников не для Google? Два класса сотрудников компании с разными правами и возможностями

Почему компания Microsoft угрожала студенту Майку Роу

Почему компания Microsoft угрожала студенту Майку Роу

Рэй Далио объясняет, что общего у Илона Маска и Билла Гейтса, а также некоторых других бизнес-лидеров

Рэй Далио объясняет, что общего у Илона Маска и Билла Гейтса, а также некоторых других бизнес-лидеров

Любопытство — двигатель бизнеса. Оно помогает принимать правильные решения и предотвращает конфликты

Любопытство — двигатель бизнеса. Оно помогает принимать правильные решения и предотвращает конфликты

Взаимосвязи рынка — сообщение Цукерберга повысило стоимость акций New York Times, Fox News и Wall Street Journal

Взаимосвязи рынка — сообщение Цукерберга повысило стоимость акций New York Times, Fox News и Wall Street Journal

Рабочая рутина Google, Apple, Facebook и Tesla. Вот что про нее говорят сами работники

Рабочая рутина Google, Apple, Facebook и Tesla. Вот что про нее говорят сами работники

Стратегия Стива Джобса, направленная на повышение мыслительной активности — ходить, пока не придешь к решению

Стратегия Стива Джобса, направленная на повышение мыслительной активности — ходить, пока не придешь к решению

Голая пятница — необычный тимбилдинг от onebestway

Голая пятница — необычный тимбилдинг от onebestway

От культуры к продукту. Стартап стоимостью 1,1 млрд долларов начался с создания корпоративной культуры

От культуры к продукту. Стартап стоимостью 1,1 млрд долларов начался с создания корпоративной культуры

Нужно ли бизнес-образование, чтобы преуспеть в бизнесе. И, если нет, что может его заменить

Нужно ли бизнес-образование, чтобы преуспеть в бизнесе. И, если нет, что может его заменить

Гибкое планирование рабочего времени — отрицательные стороны новейшего тренда в корпоративном управлении

Гибкое планирование рабочего времени — отрицательные стороны новейшего тренда в корпоративном управлении

Как дзен-буддизм Стива Джобса привел к революции в промышленном дизайне

Как дзен-буддизм Стива Джобса привел к революции в промышленном дизайне

Сухой закон в США. Уроки для бизнеса

Сухой закон в США. Уроки для бизнеса